中国粉体网讯 近日,连云港市生态环境局对连云港富泰新材料科技有限公司年产5000吨高纯石英砂项目环境影响审批意见进行了公示。

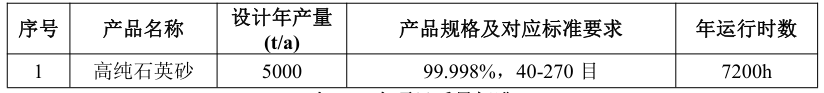

项目产品方案

连云港富泰新材料科技有限公司年产5000吨高纯石英砂项目总投资10000万元,项目总占地面积约7820m2,购置煅烧炉、破碎-筛分-磁选一体机(冲击磨、电磁、永磁串联机)、磁选机(电磁全自动除铁串联设备)、酸洗釜、浮选机、烤砂机-冷却机一体机、氯化炉等设备,项目建成后形成年产5000吨高纯石英砂的生产能力。

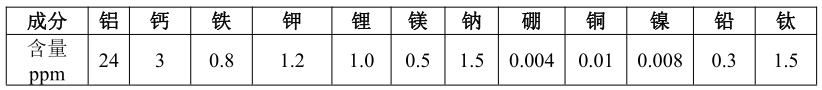

项目质量标准

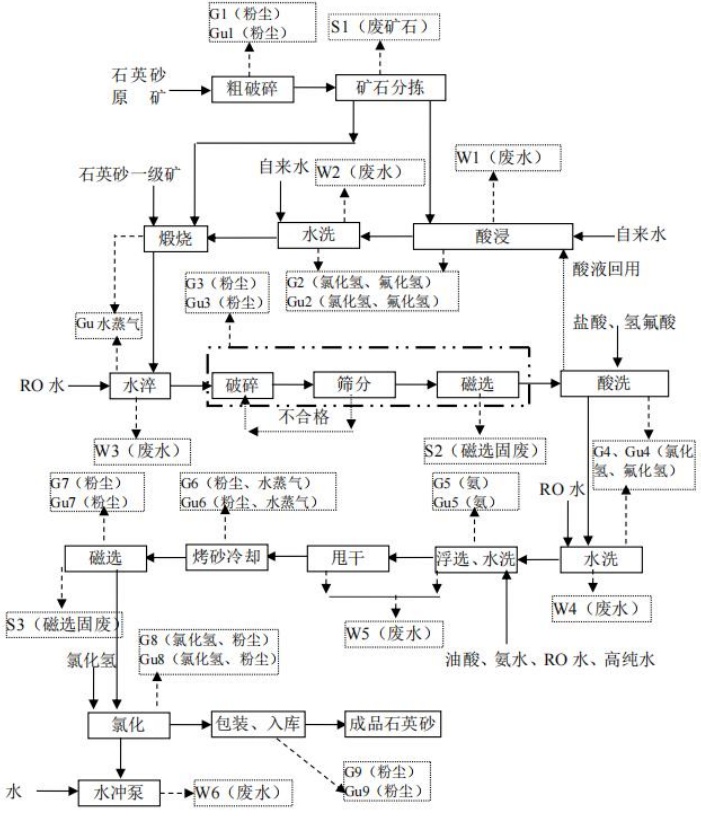

项目生产工艺流程

粗破碎:外购石英石原矿(3-10cm)由封闭皮带输送机输送至颚式破碎机破碎至3-5cm。

矿石分拣:粗破碎后的碎石经人工拣选,不合格的碎石作为固废,合格的表皮矿进入下一工序酸浸,其余矿直接进入煅烧工序。

酸浸、水洗:合格的表皮矿碎石(约30%)由于杂质较多,经酸浸釜酸浸后去除杂质。酸浸采用酸洗过程中的废酸,同时加入适量的自来水。采用常温酸浸,酸浸时间在40~48h。酸浸后的矿石用自来水冲洗表面,冲洗后物料进入下一工段。

煅烧、水淬:上一工段物料、分拣后的矿石及外购的石英砂一级矿通过提升机送至煅烧炉进行高温煅烧,煅烧炉采用电能进行加热,使矿石加热至1000-1300℃,使其在1000-1300℃条件下焙烧约15-30秒。煅烧后的石英石通过放料管放料至炉下方的2m3水池中迅速将石英石冷却。石英石产生大量的裂隙,除石块表面外,杂质大多分布于裂隙与晶界间,随着温度的升高,杂质与石英颗粒的膨胀系数不一致,就会产生裂纹,而晶体内的固态包裹体,也因为与石英基体膨胀系数不一致,会产生裂纹。当高温煅烧过的石英石浸入冷却水中进行水淬时,石英颗粒变得更加松散,杂质与石英基体爆碎,有利于杂质的暴露和破碎。

破碎、筛分、磁选一体化:水淬后的矿石(3-4cm)经过输送带进入料筒,通过加料斗进入冲击磨破碎筛分,再通过自带电磁全自动除铁串联设备对筛分后的硅料进行磁选去除金属类杂质。破碎、筛分、磁选后符合规格(40-270 目)的颗粒进入下一工段。不符合规格的颗粒重新进入粉碎、筛分、磁选一体机进行粉碎筛分磁选。

酸洗、水洗:上一工段合格原料颗粒进入反应釜进行酸洗,采用盐酸(31%)和氢氟酸(42%)混合酸洗,质量比例为16:3。酸洗过程反应釜密闭,酸洗过程用于去除经破碎后,碎石内部的杂物、水锈等,最大限度的去除石英颗粒里面的杂质,酸洗完毕后,将酸液抽入酸浸工序利用。酸洗釜内石英砂再经RO水三次洗涤干净,整个酸洗、水洗过程在酸洗设备中进行,有效减少酸性气体的挥发,且不与外界接触,避免杂质的引入,此工序主要目的为去除石英砂成分中的金属氧化物,提高石英砂纯度。

浮选、水洗、甩干:向浮选机内按照一定比例投加浮选剂和RO水,浮选药剂能够选择性的吸附在欲选的物质颗粒表面上,使其疏水性增强,提高可浮性,并牢固地粘附在气泡上而上浮,达到去除杂质的作用。将比重<1的杂质和疏水矿物浮出并去除,浮选剂主要成分为氨水、油酸,进一步筛分出高纯度的原料,原料留在下层矿浆中,最终浮选药剂位于溶液上层和浮选杂质一起进入废水中。浮选过程使用空气热源泵加热后的RO水。浮选后的矿石在浮选机内用高纯水进行水洗,高纯纯水清洗3遍。将洗涤好的矿石转移至离心机进行脱水。

烤砂冷却:将上一工段的石英砂放入烤砂机-冷却机一体机中进行烘干冷却,烘干温度约为800℃,烘干采用电加热。

磁选:进一步对烘干后的硅料进行磁选去除金属类杂质。

氯化提纯:将选出的矿石进入高温氯化炉内进行加热,加热温度为1050℃,热源为电能,进料方式为导管传送,原料矿石由上至下进行输送,同时HCl气体从下至上输送,在高温作用下对矿石进一步提纯。

包装、入库:提纯后的高纯石英砂,通过氯化炉出料口管道,直接进入包装桶或者吨包袋进行包装、入库。

来源:连云港市生态环境局

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!