中国粉体网讯 传统的湿法电极制作过程中,一方面,匀浆会用到有毒的溶剂N-甲基吡咯烷酮(NMP),NMP的回收设备昂贵且能耗巨大,还会有部分泄漏到环境中,对人体健康和环境造成危害;另一方面,无论采用何种溶剂,均需烘箱蒸发,不仅占用大量场地空间,而且能耗巨大。此外,湿法电极的涂覆厚度受限,涂覆太厚,极片在烘干过程容易开裂、剥落。

针对上述湿法电极工艺的缺陷,工程技术人员在不断探索无溶剂化电极制作过程,目前主要采用的粉末挤压成型法和静电喷涂法,均实现了电极材料间的固相包覆及电极片的固态制备。

粉末挤压成型法

郭德超等用粉末挤压成型法制备NCM811干法电极片。将NCM811、导电炭黑C65和黏结剂PTFE粉末按质量比91:3:6混合,用超高速气流剪切分散均匀后,进行2次热辊压,得到90μm厚的自支撑电极膜。将电极膜双面置于涂碳铝箔表面,用热辊压机在180℃下固化,实现电极膜与集流体的粘接,得到压实密度为3.50 g/cm、190μm厚的干法电极片。

SEM分析结果表明,与传统湿法电极不同,干法电极中纤维状的PTFE广泛分布在NCM811颗粒的周围,形成三维包覆网络,颗粒之间有大量的细小孔隙,为电解液的浸润提供了通道。采用该干法电极片组装的软包装全电池,在25℃下、以1C循环500次,容量保持率为94.89%,较湿法电极电池提高了5.05%。

此外,经过500次循环,湿法电极中NCM811颗粒的表面和内部均出现了不同程度的裂纹,而干法电极中活性材料的裂纹较少。循环前后,干法电极中PTFE的纤维结构变化不明显,表明PTFE的纤维网络结构可增强电极材料结构在长期循环过程中的稳定性,因此,干法电极的循环性能优于湿法电极。

粉末挤压成型法的技术核心在于粉末混合过程中实现黏结剂的纤维化,以形成自支撑的干态电极膜。目前的研究均采用黏结剂PTFE,但添加量大(质量分数超过5%),需开发可替代的黏结剂,降低用量,以提升电极的比能量。

静电喷涂法

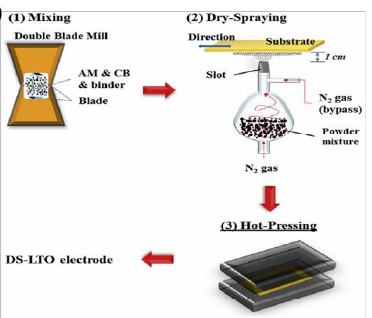

Al-Shroofy等人通过静电喷涂干粉的方式制备了LiNi1/3Mn1/3Co1/3O2(NMC)干法电极。整个过程消除了挥发性有机溶剂的排放,并将热固化时间从几小时缩短到几分钟。电极静电干粉涂装装置如下图所示,NMC活性颗粒、炭黑导电剂和PVDF粘结剂的粉末混合物在静电的作用下被喷洒到接地的铝箔(15μm厚)上,喷枪和铝箔之间的直流电压设置为25kV,喷涂层的厚度由喷涂时间确定。

静电喷涂

将干粉涂层电极转移到烤箱中并在170℃的空气加热1h,然后在室温下压延至最终厚度。电池性能测试结果表明,与传统的浆料涂层电极相比,干法电极工艺喷涂的NMC电极的内阻相差不大,循环性能稳定,容量保持率更高。获得了均匀的厚度和孔隙率可控的电极。

静电喷涂法电极技术,可沿用湿法电极的材料体系配方,但该技术尚处于实验室研究阶段,要解决实现批量化生产、产品的一致性控制、喷涂过程中的粉尘控制等问题,与产业化应用仍有距离。

干法电极在固态电池中的应用

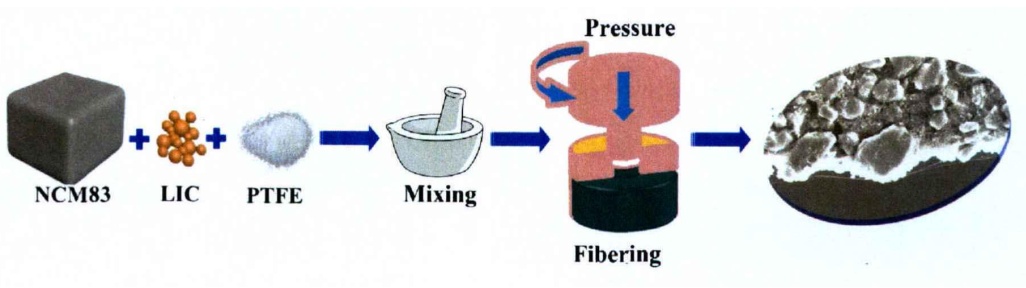

王晶通过称取一定比例的NCM83、Li3InCl6和PTFE在研钵内混合均匀,之后转移到钢质模具中在350MPa的压强下混合使PTEF纤维化,最后再压制成型,得到PTFE干法电极。该电极可以准确获得极片活性物质的质量,使得正极颗粒与电解质之间,颗粒与颗粒之间连接得更加紧密;有效减缓充放电过程中体积变化造成的正极与电解质之间接触失活。

添加PTFE制备的电极整体结构,活性物质颗粒与颗粒的间隙中充着Li3InCl6固态电解质,并且空隙相比于粉末制备的少很多,而且活性物质颗粒分布也更均匀。PTFE制备的电极正极材料与电解质接触得更加紧密,由截面可以更直观地看到正极颗粒周围大部分被固态电解质填充,保持了良好的传输通道。

资料来源:

[1]王晶:高镍三元材料在卤化物基固态电池中的性能衰减机理及其优化策略,北京有色金属研究总院

[2]郭德超等:锂离子电池用无溶剂干法电极的制备及其性能研究,东莞东阳光科研发有限公司

[3]张冬冬等:干法电极制备技术的研究现状,万向一二三股份公司

[4]沈白承:柔性锂离子电池用PTFE基干法电极的制备及性能研究,哈尔滨工业大学

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!