中国粉体网讯 在生物制药领域,如何确保仪器设备既满足合规要求,又能实现粉料与液体溶剂的快速混合不团聚——这是摆在产品制备混合工艺中的一个重要课题。而粉料混合机是实现混合工艺流程的核心设备,通过定子、转子间的间隙优化设计及双级叶轮结构组合,依托转子高速旋转实现吸料和分散混合,从而确保了混合均匀彻底,实现工艺需求。

背景

近年来,随着国内生物制药、医疗美容等行业发展突飞猛进、生产工艺不断升级,制备系统的设备也加速了技术革新。在制备生产混合工艺阶段,采用传统的搅拌混合方式基本均可实现较好的固、液混合效果,使固体颗粒很快湿润或溶解[1]。但是,在处理一些特殊的物料过程中,采用传统搅拌混合方式,效果并不理想,即便是增加了混合时间后,仍然还有一系列问题需要解决:如粉体结块混合不充分、投放粉料过程中采用正压输送产生粉尘飞扬等。此时仅采用传统的处理方式——用搅拌装置进行搅拌混合往往无法保证各生产批次间的产品品质的一致性。

目前应用于该工艺段的旋转动设备主要有搅拌系统、分散机以及粉料混合机等[2,3]。其中,粉料混合机由于其占地面积小,连续化生产效率高,对物料粉料的混合效果好,所以较为适合大批量制品的混合生产[4]。本文以勃拉粉料混合机MF200S为例,分别从单机设备的运行原理、本体设计结构优化、以及以设备为核心的混合小单元系统运行流程进行了分析介绍。

粉料混合机运行原理

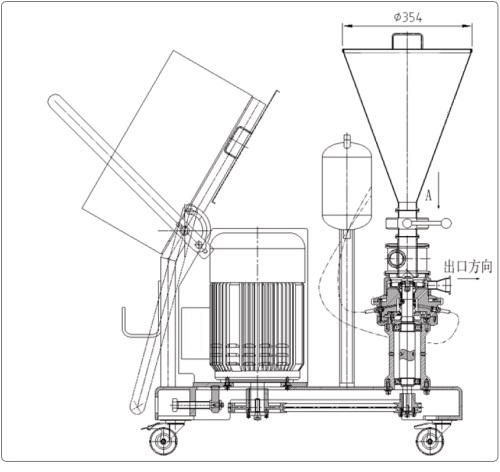

粉料混合机如图1所示,设备以电动机为驱动单元,通过平皮带传动结构,带动主轴转子高速旋转。在重力作用下,液体通过进液口进入混合机腔体内部的导流结构;内部的转子高速旋转会产生强大的离心力,将液体由出料口排出混合机。与此同时,液体在离心力及导流结构的作用下在转子上方形成涡流,形成负压区,由此便可通过转子上方的腔体管路将粉体吸入中心腔体内。在接触液体的同时,粉体在一级叶轮离心力的作用下通过定子结构,快速地与液体进行溶解,从而实现粉、液的高效分散均质。最后二级叶轮会将物料输送出去。由于二级叶轮采用了特殊设计,此款混合机不仅能满足基本工况应用,也可以实现高比例水粉混合、高粘度输送。快速、充分无尘化的吸粉能力,是通过合理的一级导轮设计来实现的;而物料的瞬间分散、充分混合,以及高粘度输送则是依靠一级叶轮与二级叶轮的共同作用来实现的。

图1 粉料混合机结构图

粉料混合机的关键结构为一级导轮、二级混合叶轮以及腔室隔离机械密封。为提升一级导轮的向心作用力,可以通过提升旋转半径以及设备转子旋转速度实现;为提升二级混合叶轮结构之间的相对运动,实现瞬间挤压混合效率,减少定子和转子间间隙和提高设备旋转转速是两个有效手段。

关于一级导轮结构,结合机械结构及流体力学原理,可近似地将其理解为一个高速旋转产生动能的机构将动能能量转化为压力能的设备公式(1)。在对一级导轮叶轮进行设计时,主要需关注以下几个重要参数:流道曲线,进口孔径、流体切入角度、功耗等。根据热力学第二定律,在将动能转化为压力能的过程中,存在能量损失,损失的能量多以热能的方式散播。如此一来,在医疗美容、制药等物料对温度敏感的行业中,一级导轮不仅会在能源上产生损耗,而且还可能会导致混合物料变性。因此,合理设计流道曲线即叶轮叶片的角度形状,是有效降低能量损耗的有效途径。

Ev=Ep+∆E (1)

Ev——电动机输出能量;

Ep——压力能,即有效能能量;

∆E——热能,即损失能量。

定子与转子一级导轮叶轮形成的机构,可理解为与离心泵的蜗壳和导轮的形式类似,从而可简化为蜗壳设计。其曲线结构的设计在提供叶轮水力性能的同时,可有效降低流道内阻力引起的功耗发热。理论计算方面,在不考虑摩擦管阻功耗的影响下,流经流道的粉体流量可按如下公式(2)计算:

Q=2πR1B1V1=2πR2B2V2(2)

其中B1、B2为相关液体流经点处叶轮的高度,由于液体需要加速产生压力,因此叶轮中心处的高度高于叶轮边缘处的叶片高度,即B1>B2。R1、R2为流道中任一点的半径,故R2>R1, V1、V2为半径R1、R2处对应的液流圆周上的分速度,故V2>V1。由上述公式可推断,当转速相同时,圆周分速度V随半径R的增大而增大,当外圆流量足够大时,由于旋转的液体形成水环密封,在中心涡流处形成强大的负压,转速越高负压越大;在负压的作用下,粉体不断地进行补充,并与液体一同沿转子中心位置向外输送至定子、转子处进行混合。

在优化导轮相关参数时,需要综合考虑流道曲线(减少管阻)、流道数量(输出压力)、流道高度等 [5,6] 。另外一个关键参数为叶轮直径,在转速不变的情况下直径越大,叶轮边缘线速度越高,但需要注意的是过高的线速度对叶轮的材料有着更高的要求,对材料的强度、力学性能也提出了考验。因此,在设计一级叶轮时,我们通过三维软件辅助设计,借助绘图软件进行了相关性尺寸调整,在目标需求范围内总输出流量不变的情况下(即满足输出能力、吸粉能力的情况下),通过流态模拟分析,最终确认了适当缩小叶轮直径是有效减少设备升温、增强设备工作稳定性的优化选择。功耗主要是由叶轮旋转形成的流道流阻引起的。因此我们结合药品生产质量管理规范(GMP),在导轮加工工艺上,采用五轴加工中心替代焊接方式,将导轮一次加工成型,确保了曲面一致性;通过对叶轮表面、定子内表面进行机械抛光,并进行一次电解,确保表面粗糙度可控制在0.4 μm以下,以此减少流体对叶轮的摩擦。

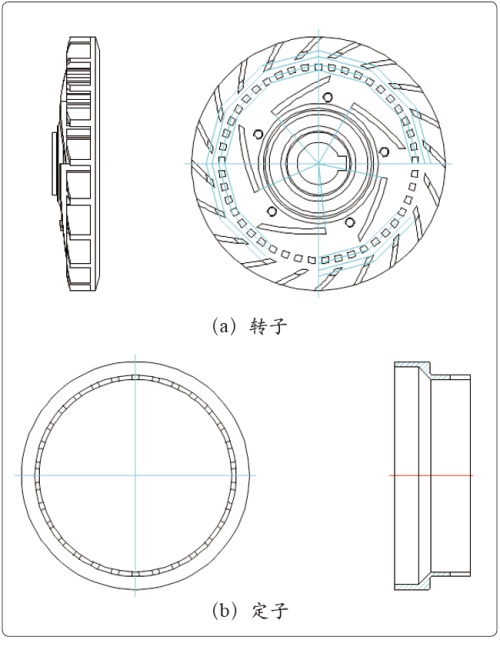

图 2 定子和转子的结构形式

二级叶轮混合结构的定子、转子设计结构如图2所示。在转子旋转过程中,转子轴向均匀布置的30组瓦状齿与定子轴向的瓦状齿形成栅格,对流经两者间隙的物料进行切割挤压,使物料快速均匀细化,定子、转子瓦状齿径向间隙为0.5 mm。在转子上靠近中心位置以及边缘位置,分别配置有5条均布推力叶片和斜角20条均布外排叶轮,确保了被吸入物料按设计流道通过,实现充分混合的目的。

关于机型密封结构,为有效形成MF200S混合机工作腔室与外界的隔离,采用了双机械密封组合结构。由于设备属于高速旋转动设备,机械密封需要采用冷却密封液。当设备运转时,冷却液进入动环、静环间的间隙形成润滑膜,同时流动状态下的冷却液可将热量快速带离机械密封腔室,以免出现机械密封动静环摩擦生热烧毁机械密封。为避免对MF200S混合机进行工作腔室内在线灭菌(SIP)时产生的压力顶开机械密封,机械密封承压设计为2.5 bar。

混合单元系统工艺流程及试验

3.1工艺流程

混合单元系统主要由以下设备及部件构成:一台MF200S连续式混合机、一个液体混合罐、一个安装于混合机上方的粉体罐,以及一套设备间相互连接的循环管路。以MF200S为核心的混合单元系统,会利用连续循环处理的方式,将需要与液体混合的固体均匀地添加到液料中。

被混合的固体物料通过称量系统被投放到粉体罐,启动MF200S混合机,开启下料管路阀门,混合机高速旋转的转子带动一级导轮,在中心形成真空,快速吸入粉料;同时,液相经过泵送输送进入混合机内部,二者在二级混合叶轮的作用下瞬间就充分混合在一起。为防止混合后的物料通过物料管路进入混合罐后出现沉降,根据物料粘度的不同,还可在混合罐底部增设搅拌装置,使混合的物料在混合罐内始终处于运动状态,这样混合后的物料均匀度可以较高程度地保持稳定性,减少因物料均匀度与浓度的不一致性导致后段处理难度增加的情况发生。根据工艺需求,如果需要被混合的物料多次经过MF200S混合机,可以在本系统管路上增设循环管路,使物料结合工艺需求,完成多次的循环、混合。在单元系统中增设取样阀或检测装置,即可实现经对比确认物料达到预期的混合效果后,再通过二级混合叶轮的离心作用,将混合罐内混合好的物料泵送排出。

3.2混合试验

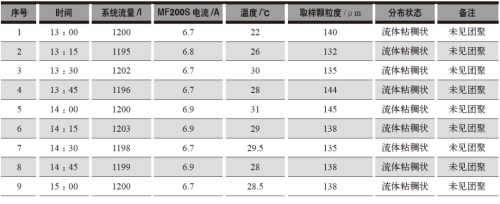

对混合系统的性能进行测试,测试的物料为卡波姆粉料,加注液体为离子纯化水,温度为15℃。采用实验性混合单元进行测试,在初始阶段,考虑到粉料通过一级叶轮真空作用,较液体先行进入二级混合叶轮,可能会发生物料未混合或者是结块的情况,因此采用液体泵送先行将液体充满MF200S混合机中,在系统接收到通料信号后,开启MF200S上端粉料进口阀,使粉料进入。最终,得到的测试及检测数据如表1所示。

日期:20230301 温度22℃

表1 物料混合监测

试验结果与总结

通过混合单元的实际测试,发现用100 l溶剂溶解3.5 kg粉料,所得成品粘度为106 389 mpas。这证明设计实现了粉料的充分混合,能够满足用户的使用需求。

随着生物制药领域的不断深化发展,粉体混合系统的功能也需要随着客户的需求而不断提升,工艺自动化的进程也需要进一步地加快。结合客户现场测试的实际反馈,系统可进一步进行优化的方向如下:

(1)关于控制系统方面,混合系统如应用于中试及生产,可以考虑采用配方方案提前输入控制系统,将手动调节环节如阀门、取样、记录调整为由自动化系统一键完成。由于自动化程度越高,系统的复杂性也会使系统的故障类型不断攀升,这就对控制反馈系统提出了更高的要求,同时也对系统使用维护人员提出了更高的要求。

(2)核心设备本体方面,核心设备MF200S拆装配置尤其是机械密封处,需要增设防呆装置,确保安装的一致性。

(3)系统方面,如需要配置CIP/SIP功能,罐体需要考虑压力容器设计,并配置有可供清洗液流入、排放的管道系统。

参考文献

[1]丁成伟.离心泵与轴流泵[M].北京:机械工业出版社,1981.

[2]朱红钧.FLUENT 15.0流场分析实战指南[M].北 京:人民邮电出版社,2015.

[3]查国才.混合设备在固体制剂中的发展与应用[J].医药工程设计,2007(05):41-44.

[4]田耀华.制药工业粉体混合设备选用探讨[J].机电信息,2006(17):14-19.

[5]毛立科,许洪高,高彦祥.高压均质技术与食品乳化液[J].食品与机械 .2007(05):146-149.

[6]陈海涛,张裕中.叶轮角度与流体黏度对高剪切罐内流体影响的模拟研究[J].食品与机械.2012,28(05):131-134.

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除