中国粉体网讯 科技的发展进步,对先进陶瓷的要求也不再局限于小尺寸且形状规则的陶瓷成品,各种大尺寸或者复杂形状精密陶瓷部件也在被越来越多的领域追求。此类陶瓷在集成电路制造、航空航天、深海探测、医药医学等领域有着广泛的应用,传统的陶瓷成型技术无论是陶瓷部件的成型质量,还是成型精度方面,都满足不了要求。

陶瓷身上特有的耐磨抗造,强度、硬度双加持,让它在不少领域大显身手,当然它高硬脆性的特点又决定了陶瓷成型之路的艰辛。对于此类大尺寸或者复杂形状精密陶瓷部件制备过程极具挑战性,而注凝成型技术啃下了这个“硬骨头”。

注凝成型的优势

注凝成型是基于有机单体黏结剂原位聚合形成高分子网络,将粉末颗粒凝聚在一起的一项技术。注凝成型的优势之处在于:

1)对粉体无特殊要求,可制备出大尺寸和复杂形状及壁厚的部件;

2)模具可选用多种材料,成型周期短;

3)湿坯和干坯强度高,可进行机械加工,坯体有机物含量低,坯体和烧结体性能均匀性好,工艺过程易控制,工艺过程和操作较为简单;

4)设备简易,成本低廉。

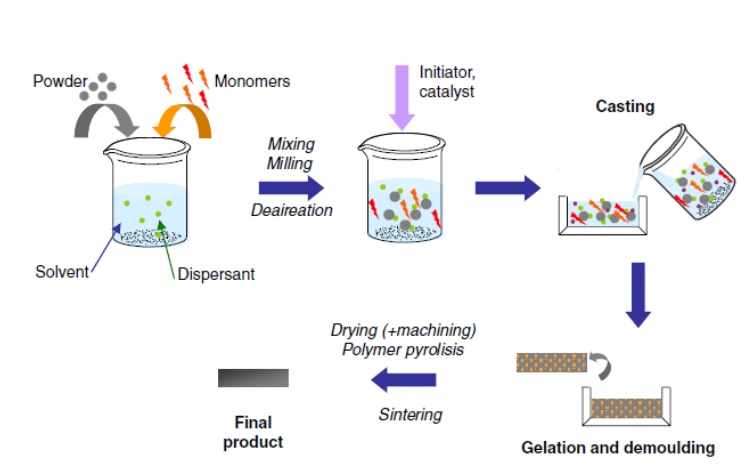

注凝成型工艺流程图

注凝成型的制备工艺很好理解,没有过多的复杂步骤,只不过复杂的是注凝成型技术中所需的溶剂很大程度会影响到制备工艺。

1、根据所需采用的溶剂是否为水溶液

通常将注凝成型凝胶体系分为两大体系:非水基凝胶体系和水基凝胶体系。

非水基凝胶体系,采用的常见溶剂为醇、烃、醚和酮等有机溶剂。该体系具有本身黏度低,在发生交联反应温度点具备较低的蒸汽压,主要缺点是有机物溶液会造成环境污染,不利于环保;

水基凝胶体系,该体系目前主要为丙烯酸酯体系和丙烯酰胺(AM)体系,由于水基注凝成型工艺操作简单、原材料成本低且利于环保,因此成为近年来最为活跃的陶瓷注凝成型方法之一。

但是AM的神经毒性等级为4级,具有极强的水溶性,可以通过皮肤、黏膜等进入人体。因此迫切需要开发一种低毒或无毒的注凝成型体系。

2、根据有机聚合方式

(1)自由基反应体系:自由基聚合反应中,氧气具有阻碍聚合的作用,从而导致生坯表面发生剥落现象,因此对气氛有一定要求。

(2)亲核加成反应体系:有效地防止因氧气阻碍了自由基聚合产生的表面剥离现象,这是空气条件下陶瓷水凝胶浇注的重要因素。

(3)天然凝胶体系:环保问题愈发引人关注,天然凝胶体系得以发展。

注凝成型的关键工艺不止一个

1、低粘度、高固相含量料浆的制备

注凝成型制备高性能陶瓷部件的关键是低粘度、高固相含量的稳定料浆的制备。料浆的固相含量决定了生坯的体积密度,浆体的黏度决定了是否成型,所以对于料浆的制备与性能的研究至关重要。

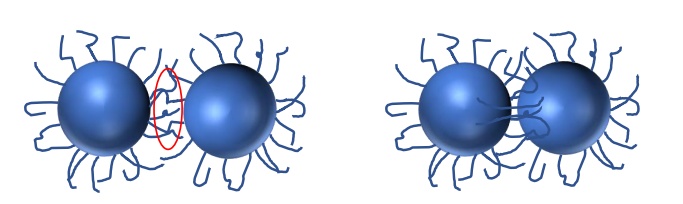

分散剂的含量是配制高固相含量陶瓷料浆的关键技术之一。添加分散剂是通过静电排斥力和空间位阻的稳定作用来实现高固相料浆,分散剂对陶瓷颗粒有极强的亲和性,与溶液有较高的相容性,充分伸展可形成空间位阻稳定层,并可电离出离子产生静电排斥,空间位阻与静电斥力产生复合稳定作用。

空间位阻稳定机理示意图

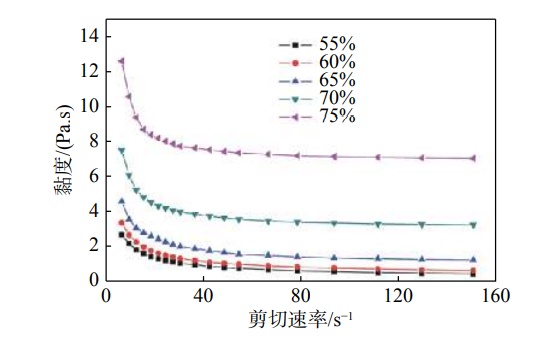

陶瓷悬浮液的粘度受分散剂和固含量的影响,分散剂加入量过少或过多会导致悬浮液稳定性变差,只有选择适量,使颗粒表面处于饱和吸附状态时,分散性最好,可使其具有悬浮稳定性;固含量增加,陶瓷悬浮液的粘度也会随之增大,确定最佳的固含量是成功制备低粘度料浆的关键。

固含量对浆料粘度的影响

pH值对料浆的稳定性影响也很大。pH值不同,粉体表面带电状况不同,即会改变其Zeta电位,Zeta电位的改变直接影响了粒子间的静电斥力,从而影响了浆体的稳定性。

颗粒尺寸对浆料粘度也有影响。当颗粒尺寸减小时相应的比表面积增大,所吸附水的总量就会增多,因此,浆料中自由水减少,料浆粘度增加。此外,粉体越细越易团聚,团聚的颗粒包裹水,导致一部分水损失,这也是料浆粘度升高的重要因素。

2、陶瓷坯体的安全干燥

注凝成型得到的坯体含有较高的水分,干燥过程中水分蒸发快,收缩率高,坯体就容易产生开裂;另外,凝胶化的坯体干燥过程是一个复杂且缓慢的过程,特别是大尺寸的坯体,更容易产生不均匀干燥收缩引起结构应力和残余应力的集中,从而导致坯体变形、翘曲等问题。

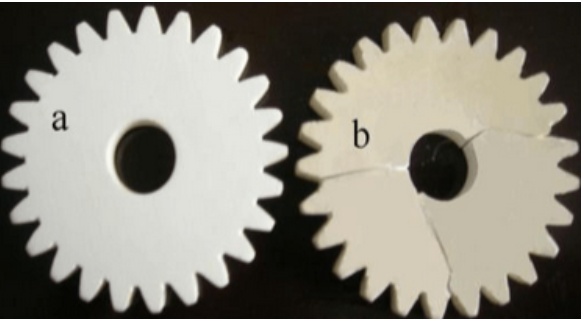

注凝成型氧化锆坯体在PEG10000熔液中(a)和在空气中(b)的干燥情况

(图片来源:超细ZrO2注凝成型液体干燥及烧结研究)

坯体的安全干燥对于解决尺寸精度以及裂纹的形成和扩展等问题非常重要。根据坯体内水分蒸发所获取热能的方式不同,干燥方法可以分为热空气干燥、电热干燥、辐射干燥、冷冻干燥等,还有新型的液体干燥。

热空气干燥:设备简单,操作方便,但是热效率低,干燥周期长,干燥过程不易控制,容易出现开裂、翘曲等情况,尤其是在生坯部件很大的情况下。

电热干燥:干燥速度快,由于坯体中含水高的地方电流大,干燥快,反之含水少的地方干燥慢,整体干燥过程非常均匀。

辐射干燥:不需要任何干燥介质,保证了坯体的清洁;设备简单,操作方便,易于自动化;干燥速度快,干燥较均匀。

液体干燥:水分能均匀析出,避免干燥不均匀而开裂;坯体完全浸入液体中,不会产生毛细作用力,减小翘曲和开裂。

3、坯体的机械加工

大多数的陶瓷具有高硬度、高强度的性能特点,导致其不容易变形;加之,陶瓷的脆性,使其加工困难。陶瓷的精加工是通过微变形或在加工点去除材料来完成的,加工的方法有多种,但目前主要加工方法还是机械加工。

注凝成型可以制作形状复杂,密度高,均匀性好,强度相对较高,具有一定的塑性的坯体,这满足生坯机械加工的要求,适合工业生产,并且能准确控制生坯的尺寸和形状,降低了生坯的加工量、加工难度和原材料的浪费,进而减少了烧结产品加工量以及加工过程引起的缺陷以及裂纹扩展问题,提高了加工的安全性,提高陶瓷的可靠性。

注凝成型在多孔材料、复合材料、功能材料领域已经得到广泛研究,作为一种新型的近净尺寸成型工艺,它的优点之多是传统注浆成型无法比拟的。今后一段时间内,研究低粘度、高固相体积分数悬浮浆料的制备、改进现有的凝胶体系、寻找高效无毒的新型凝胶体系、开拓新的应用领域、加快工业化生产和自动化控制设备的开发仍将是注凝成型研究的重点。

参考来源:

马征:氧化铝陶瓷精密部件制备技术的研究

周书助等:注凝成型技术的研究与进展

肖玲等:注凝成型及其烧结工艺研究进展

田靓:原位自生氧氮化硅助剂熔融石英陶瓷材料注凝成型及致密化机理的研究

王传创等:氧化锆陶瓷注凝成型工艺研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!