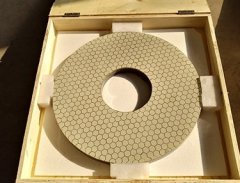

中国粉体网讯 氧化铝陶瓷具有强度高、硬度高、耐磨损、耐腐蚀、耐高温以及导热性好、高绝缘、低介电损耗、电性能稳定等特点,广泛应用于电子、机械、化工、医药、光电、航空航天等行业。

为什么要造粒?

氧化铝陶瓷制品成形方法主要有:干压成形、注浆成形、挤压成形、等静压成形、注射成形、流延成形、热压成形等多种方法。产品形状、尺寸、造型与精度不同,需要采用不同的成形方法。干压成形法是氧化铝陶瓷生产中采用的一种主要方法,可实现半自动化或全自动化生产,具有生产效率高,产品质量稳定,生产环保等优点。

事实上,造粒粉是一种假颗粒!对于干压成形来说,原料必须用颗粒料,并对颗粒粒径分布、均匀填充要求非常高,因此粉体颗粒在模具内需达到最佳的自由流动性。由于目前先进陶瓷生产对原材料要求越来越细,为了改善瓷料的流动性,必须在控制范围内将超细粉聚集造成假颗粒,即造粒粉,从而均匀地填充模型,以提高坯体的成型密度,保证成瓷后的烧结密度。

常用的造粒方法

1、一般造粒法

此种方法是直接在粉料中加入塑化剂,经过混合、过筛得到团粒。一般造粒法的优点是便于操作,但是问题在于团粒的质量较差,球体大小不一,球形不好。

2、加压造粒法

(1)干压造粒

干压造粒是指将粉料通过模具成型,然后破碎、球化的过程。干压造粒的具体步骤为:预压输送→滚压成型→破碎造粒。

干压造粒具有造粒效率高、生产成本低等优点。特别地,与一些造粒方法,如喷雾造粒相比,干压造粒所需粘结剂含量非常低,这样可以减少因为粘结剂导致的烧结密度低,气孔多的问题。

(2)冷等静压造粒

冷等静压造粒与干压造粒方法类似,同样是将粉体置于一定压力下成型,再破碎球化的造粒方法。区别在于陶瓷粉体放入特定模具后,再置于冷等静压设备中。冷等静压利用了液体介质不可压缩的特点和均匀传递压力的特点,可实现从各个方向对试样进行均匀加压,确保粉体各个方向所受到的压强均匀且大小不变。粉体经过冷等静压工艺压制成坯体,再通过破碎机破碎,过筛,完成造粒过程。

3、冻结干燥法

此方法是把金属盐溶液喷雾到有机液体里面,便可马上冻结。再把冻结物放在低温低压的环境下使其升华,脱水后热分解,最终得到所需粉料。通过此方法得到的颗粒组成均匀,具有良好的成型和烧结性能。但此法不适宜工业中的批量生产,多用于实验室造粒。

4、喷雾造粒法

喷雾造粒法是把坯料和塑化剂混合后配置成固相含量一定的浆料,然后用喷雾器将浆料喷入造粒塔进行雾化,就能够得到流动性较好的球状颗粒。

喷雾造粒法详析

喷雾造粒法制备的氧化铝颗粒具有规则球状、类球状的结构,颗粒级配好且呈正态分布,堆密度大,造粒粉在模腔内流动性好,具有良好的压制成形和烧结等特性,制备出的颗粒可生产高质量的陶瓷产品。且这种方法的产量大,适合工业化生产,是最为常用的粉体造粒方法。

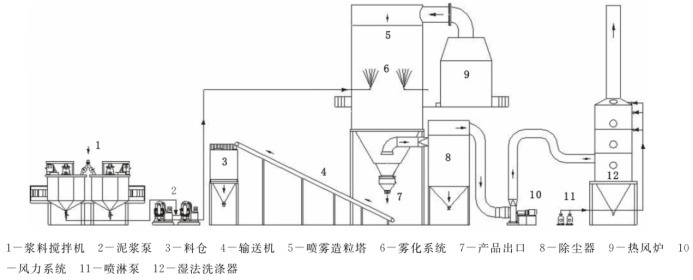

1、喷雾造粒系统

喷雾造粒制备氧化铝粉体,系统主要由制浆系统、制备系统、热风输送系统、泥浆输送系统、喷雾雾化系统、除尘系统、风力系统、粉料输送系统、控制系统等组成。热风炉燃烧生成的高温热风,经热风管道后进入造粒塔顶部,经过热风分配器形成均匀旋转的热气流进入造粒塔内,热气流与输浆泵将送入氧化铝料浆经喷枪雾化后形成的微细的料雾接触瞬间,氧化铝料浆水分在15s左右迅速蒸发,形成球状、类球状颗粒产品,产品经造粒塔底部排出,经输送系统进入压制料仓。造粒塔内的尾气夹带少量细粉经布袋除尘器分离后,净化后的尾气经由风力系统(引风机)排出,除尘器分离出的粉末产品经除尘器中的下料器排出,粉末产品进入制浆系统循环使用,完成造粒过程。

喷雾造粒设备配置图

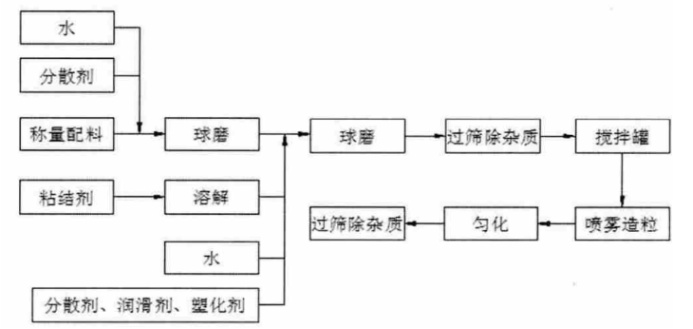

2、喷雾造粒制备氧化铝粉体的工艺控制

工艺流程图

(1)热风的出塔温度

在进塔热风温度稳定的情况下,出塔热风温度越低,进出塔温差就越大,热风传递给浆料用于干燥造粒的热能就越大,因此热风利用率就越高。由于压制成形对颗粒料的含水率(<1%)有严格要求,但出塔温度也不可过低,低于130℃时因粉料含水率达不到产品要求,影响压制成形。

(2)热风炉温度的控制

由于热风炉是喷雾塔造粒的热风源,其燃料消耗直接影响造粒成本的高低,所以热风炉是喷雾造粒塔节能的关键部分。热风炉效率主要取决于燃料的充分燃烧,燃料一般采用电、天然气、液化石油气,其燃烧充分时,热效率最高。

(3)塔体密闭型控制

由于系统采用负压操作,若塔体、热风管道连接处有漏风,就会增加能耗,所以设备各部位及连接法兰处,热风炉、热风管道、排风管道的测量插孔,塔体上的负压测量孔以及塔体下锥下料器出料口,除尘器下料口等部位必须密封好。

(4)提高热风的入塔温度

在生产能力恒定不变的情况下,热风管道及设备保温效果好,减少非生产热能损失,提高热风的利用率及热效率,使喷雾造粒制粉达到最佳状态。热风的进风和排风温度差越大,产品的堆密度越大,温差小需要的热风量大,所消耗的热能就大,因此温差不宜过大,入塔热风温度不可过高(不宜超过600℃),温度太高也会烧坏塔顶分风器,影响设备系统的正常运行。

(5)浆料控制

降低浆料的含水率,造粒所需热量就少,但是含水率低的泥浆流动性又不好,流动性差,雾化效果就差。为了解决这一矛盾,可加入合适的粘结剂或电解质来调节浆料的流动性,同时降低浆料的含水率。另外,提高浆料温度可有效降低浆料粘度,改善浆料雾化性能,防止浆中的大颗粒堵塞雾化喷嘴。

孟轩宇等研究了固含量、分散剂加入量对氧化铝浆料流变性及形貌的影响,分析了“苹果型”缺陷的形成过程。结果表明:随着浆料固含量的增加,规则球形坯体数量呈现迅速增多然后缓慢减少的趋势;随着分散剂加入量的增加,规则球形坯体的数量先增多然后逐渐减少。

造粒粉颗粒形状及形成原因

氧化铝陶瓷造粒粉颗粒形状的好坏将直接影响到产品的流动性和松装密度。流动性和松装密度的变化则会引起坯体压制密度的变化,进而影响到陶瓷烧成密度、收缩率的变化。因此,怎样保证造粒粉有良好的颗粒形状,是生产工艺必须要解决的问题。

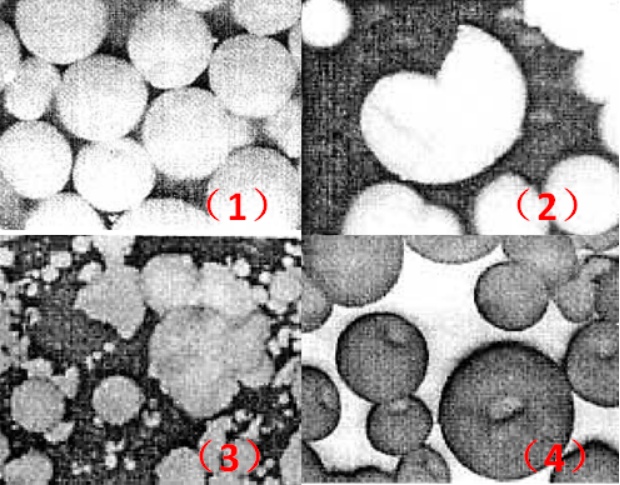

流动性最好的颗粒形状应该是圆球状。可是在生产过程中,由于种种原因,造粒粉却往往会形成非圆球状。造粒粉颗粒的典型形状有以下四种:

(四种氧化铝造粒粉形状)

(1)中实型:呈圆球状:是最好的形状;球上有个浅浅的小坑的苹果状,虽不及圆球状理想,但在规模化的工业生产中仍属良好形状。

(2)破碎型:颗粒呈破碎粒块。

(3)粘结型:轻者一个大颗粒周围粘着一到多个小颗粒,重者多个大小不等的颗粒粘成一团。

(4)中空型:根据程度的不同,在圆球上有个深坑的空洞状;有中间穿过透孔的算珠状。

破碎型、中空型、粘结型都是不良的形状颗粒。

(1)破碎型形成的原因主要有两个:一是颗粒表面硬壳形成速度太快,内部气压过高致使球体爆炸而形成碎块;二是颗粒受外力作用,如包装和运输过程中被辗压或挤压所致,受外力作用造成的。破碎度又与颗粒的机械强度有关,强度低的易于破碎。

(2)中空型形成的原因:在喷雾干燥的干燥塔中,有300-400℃的进气温度,一粒浆滴被喷枪喷出去,在一定高度落下来,这个过程中它被干燥了。由于高温,浆料表面迅速干燥,表面的粘合剂和微粉颗粒合在一起形成一硬壳,封闭了球体表面,而内部水分继续迅速气化,形成球内气压,当气压达到一定时,气体从薄弱处冲破球体爆出,使球体出现了一个空洞。

(3)粘结型形成的原因有三种:喷枪雾化不好;造粒塔中风流紊乱不规整;浆液太稀或喷射量过大。

如今,在科技飞速发展的当代,粉体造粒技术作为粉粒体加工处理的一个主要方法,随着对环境保护的重视、生产过程自动化程度的提高以及生产工艺的特定要求,其重要性日益彰显,粉状产品粒状化已成为世界粉体后处理技术的必然趋势。

参考来源:

[1]杨战厚等.球形氧化铝粉体喷雾造粒法的制备及工艺研究

[2]孟轩宇等.氧化铝浆料性能对喷雾干燥微珠形貌的影响

[3]唐小能.氧化铝粉料喷雾造粒的制备工艺及性能研究

[4]张本清.氧化铝陶瓷造粒粉颗粒不良形状的成因及防止

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除