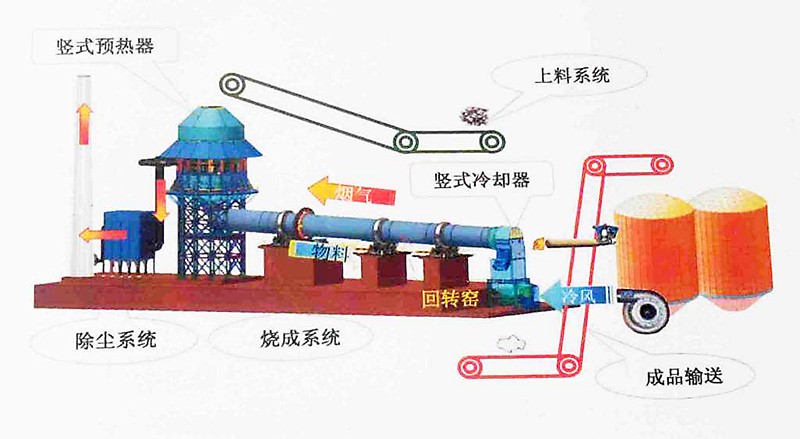

中国粉体网讯 一般而言,活性石灰回转窑工艺系统由原料储运筛分、石灰石烧成、成品储运筛分、烟气处理、燃料制备、公辅设施、电气控制等七部分组成。而回转窑主体则主要由筒体、转动装置、支撑装置、挡轮装置、窑头密封装置构成。

粉体展窑炉设备频道 汇集17类1000多款窑炉设备

在“双碳”背景下,各种石灰窑的生产与应用都处在“技改”台阶上,适用于轻质碳酸钙的回转窑也在重点进行节能环保方向的设备和技术创新,许多成套工艺设计在预热效率、回转窑主体优化、石灰检测、节能环保资源综合利用等多个方面进行一体化全面设计,力求新生。

一、主流活性石灰回转窑概况

1回转窑工作原理

回转窑设备(旋窑)是一个有一定斜度的圆筒状物,斜度为3~3.5%,借助窑的转动来促进料在回转窑(旋窑)内搅拌,使料互相混合、接触进行反应。窑头喷煤燃烧产生大量的热,热量以火焰的辐射、热气的对流、窑砖(窑皮)传导等方式传给物料,物料依靠窑筒体的斜度及窑的转动在窑内向前运动。

活性石灰生产工艺流程图

2回转窑系列主要参数

①设计能力(t/d)150~1000;②立式预热器;③燃烧温度≤1250℃;④冷却器:蓖式冷却器;⑤燃料:煤气煤粉;⑥热耗(kJ/kgCao)5000-5300;⑦有效容积(m3)150~500左右。

3回转窑主体主要参数

①有效容积(m3)142~1005左右;②燃烧温度1350/1250℃;③生产能力(t/d)150~1000左右。

二、以洛阳矿山机械为例——看活性石灰回转窑优化设计

1竖式预热器

在竖式预热器的创新方面,洛阳矿山机械工程设计研究院提出了多仓竖式预热器的设计理论和方法,研发计算机仿真预热器温度场和温变技术,等压强原理多仓气动平衡方法和装置、自密封管道加料装置、蜂窝技术的悬挂式多仓结构、液压推杆装置等关键技术和装置。

竖式预热器

解决了预热效率差,排出烟气温度高,不能使用小粒原料等技术难题;解决了设备大型化、换热效果差、内部易棚料、无法使用宽粒度范围的技术难题。在实际生产中,竖式预热器可煅烧10~30mm的小粒原料,使原料预分解率由20%提高到35%;烟气排放温度由350℃降低到220℃,大大降低了系统热耗。

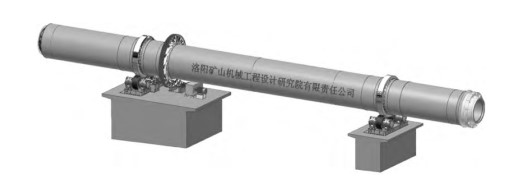

2回转窑主体

2.1大跨距、自定位两档回转窑

针对回转窑窑体的优化设计,从多个角度考量,涉及多项技术研发应用。例如,大跨距、自定位滑动轴承支承设计理论,回转窑模拟煅烧技术、强制焙烧技术,以及静定原理的自定位滑动轴承两档支撑装置、鳞片式密封装置、自位小齿轮装置等关键零部件。

解决了设备大型化、筒体挠度大、密封处漏风严重、单位容积产量低、设备重量大等技术难题。新型回转窑可提高生产率、减小漏风率、减轻重量,支承跨距可达窑直径的8倍。

两档回转窑

2.2新型摩擦传动回转窑

摩擦传动取消了开式齿轮传动装置,故减少了回转窑的总重,同时大大降低了回转窑的制造和安装费用以及开式齿轮所需的润滑、维护费用。另外,窑传动基础表面可缩小1/4~1/2,大大降低了窑基础墩的土建工程量,从而降低了回转窑的整体工程造价。

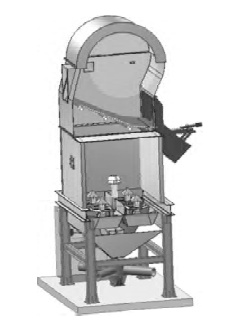

3竖式冷却器

以分区通风的竖式冷却器的设计思路,研发计算机仿真冷却器温度场和温变技术,设计填充式、可分区通风的塔群式或容错梁式结构、排料装置等关键零部件。解决了设备大型化、换热效果差、出料温度高、故障率高等技术难题。

竖式冷却器

4耐火材料

耐火材料的选择和使用不仅直接影响到石灰回转窑的运转率,还决定了系统的热耗指标。其中竖式预热器的转运溜槽、回转窑的煅烧带是耐火材料更换最为频繁的地方。

竖式预热器转运溜槽选用以60%的Al2O3为骨料,另加20%的棕刚玉的高强浇注料,其在816℃下抗压强度>110MPa,较好地解决了物料对耐材的冲刷、磨损,使用寿命有较大提高。

烧成带采用刚玉-尖晶石质预制砖和浇注料,烧成带约240~260℃,达到了较好效果。

结语

活性石灰回转窑具有众多优良的性能,但仍需在节能、环保、资源综合利用等方面不断创新和发展,为用户创造更多的经济效益。

信息来源:洛阳矿山机械工程设计研究院有限责任公司、河南中科、中国粉体网等