中国粉体网讯 橡胶具有诸多特异的性能,如优异的耐候性、电绝缘性等,在汽车、电子电气、医疗器械、电力以及航空航天等领域广泛应用。但橡胶受热易分解,制品燃烧过程中不易自熄,极大地限制了其应用。因此提高橡胶的阻燃性能是其研究领域的一个重要方向,添加阻燃剂是改进其阻燃性能最常用的方法。通用阻燃剂包括卤系阻燃剂与无卤阻燃剂,无卤阻燃剂又包括磷系、氮系阻燃剂、金属氢氧化物、硅系阻燃剂以及复配阻燃剂。

(来源:Pixabay)

氢氧化铝阻燃剂凭借着自身抑烟、阻燃、无毒、不挥发、价格低廉等优点,在聚合物阻燃领域发挥了重要的作用,用量远远领先于其他阻燃剂。然而,氢氧化铝作为无机填料与有机高聚物硅橡胶本体在物理形态和化学结构上极不相同,二者亲和性差,这些限制了填充剂在聚合物中的添加量,而且还会影响制品性能。在橡胶配方中,氢氧化铝对于制品的力学性能、电性能、憎水性和阻燃性能均有较大的影响。因此,通过对氢氧化铝添加量及粒径大小的研究,进而确定硅橡胶配方具有一定的实际应用价值。

氢氧化铝粒径及添加量对硅橡胶的影响

宋晓光等用激光粒度分布仪测试三种氢氧化铝的粒径,结果分别为1.2,2.6,3.2μm。设计各组氢氧化铝的加入量分别为105,110,115,125,135份(质量,下同),用普通捏合机混炼胶料,混炼好的胶料停放一段时间后经称量压制成实验试片,测试其力学性能、电性能、憎水性、阻燃性能及耐热老化性能。结果发现从粒径角度讲,不同粒径的氢氧化铝对硅橡胶拉伸强度和撕裂强度的影响都较大,总体而言,添加粒径3.2μm氢氧化铝的拉伸强度最好,2.6μm的撕裂强度最好。而对于扯断伸长率和硬度而言,添加量和粒径不同氢氧化铝的影响都没有明显的规律。

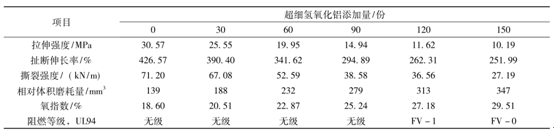

段金凤等设计实验天然胶100份;炭黑N22035份;氧化锌6份;硬脂酸2份;硫磺2.4份;其他助剂3.2份,在试验基本配方中加入不同添加量的超细氢氧化铝,其余组份保持不变,硫化胶试样的各项力学性能及阻燃性能的变化如下表:

从上表看出,在该配方体系中,随超细氢氧化铝添加量的增大,硫化胶力学性能呈现明显的下降,拉伸强度、扯断伸长率及撕裂强度均下降,相对体积磨耗量增大,耐磨性能变差。而硫化胶氧指数随超细氢氧化铝添加量的增大得到提升,在一定范围内,氢氧化铝添加量每增大30份,硫化胶氧指数约增大2个单位。阻燃性能主要依靠加入的超细氢氧化铝来实现,氢氧化铝添加量越大,硫化胶燃烧时氢氧化铝分解吸收的热量越多,并且产生的结晶水越多,进而更好的稀释可燃性气体和氧气的浓度,提高氧指数及阻燃性能。但随着氢氧化铝填加量的增大,无机成份所占比例增大,含胶量降低,在受到外力作用时硫化胶中交联键间协同能力减弱,导致力学性能下降。

为改善氢氧化铝同聚合物之间的相容性,通常还采用偶联剂对超细氢氧化铝进行表面处理。

改性超细氢氧化铝对天然橡胶性能的影响

段金凤等在上述试验基本配方中加入150份经硅烷偶联剂表面处理后的超细氢氧化铝。硅烷偶联剂添加量分别为超细氢氧化铝质量的0、1%、1.5%、2%、2.5%、3%,其余组份保持不变,硫化胶的力学性能及阻燃性能变化如下表所示:

从上表中看出,硅烷偶联剂添加量对氢氧化铝的应用效果表现为拉伸强度及伸长率先提升后下降,当硅烷偶联剂添加量为1.5%时,改性超细氢氧化铝应用效果最好,拉伸强度能达到13.10MPa,扯断伸长率达到286.83%。硅烷偶联剂添加量对改性超细氢氧化铝的阻燃性能提升不明显,硫化胶氧指数基本保持在30%左右,垂直燃烧均能达到阻燃FV-0级别。即在一定范围内,硅烷偶联剂添加量对改性超细氢氧化铝应用效果的改善主要体现在力学性能方面,在阻燃性能、氧指数方面变化较小。

参考来源:

[1]宋晓光等.氢氧化铝粒径及添加量对硅橡胶性能的影响

[2]段金凤等.超细氢氧化铝对天然橡胶性能影响的研究

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除