中国粉体网讯 随着半导体照明技术的发展,大功率、小尺寸LED器件的散热要求越来越高。相对于金属材料,陶瓷材料有较多的技术优势:耐腐蚀性好、机械强度高、绝缘性能强、加工工艺简单、封装可靠性高等,因此成为新一代LED封装散热基板材料的重要选择。

(图片来源于网络)

陶瓷基板材料

陶瓷基板材料主要有Al2O3、BeO、AlN、Si3N4、SiC等。

(1)Al2O3陶瓷基板

Al2O3陶瓷基板由于价格低廉、力学性能较好,而且工艺技术纯熟,是目前应用最为广泛的陶瓷基板材料。但是Al2O3陶瓷的热导率较低(24W/(m·k),在一定程度上限制了其在大功率电子产品中的应用。

(2)BeO陶瓷基板

BeO陶瓷导热性能优良,综合性能良好,能够满足较高的电子封装要求,但是其热导率随温度波动变化较大,温度升高其热导率大幅下降。此外,BeO有剧毒,已逐渐淡出封装应用领域。

(3)SiC陶瓷基板

SiC陶瓷具有很高的热导率,热膨胀系数也与Si接近,而且SiC的物理性能较好,具有高耐磨性和高硬度,但是SiC是强共价键化合物,烧结温度高达2000多摄氏度,而且需要加入少量的烧结助剂才能烧结致密,导致SiC陶瓷基板制备能耗大,生产成本高。

(4)Si3N4陶瓷基板

Si3N4陶瓷的热导率与抗弯强度较高,能满足集成电路向高集成化、多层化、轻型化等特性发展,另外Si3N4陶瓷的强度和断裂韧性较高,耐热疲劳性能良好,是一种有着良好发展前景的高热导率高强度陶瓷基板材料。

(5)AlN陶瓷基板

AlN陶瓷作为一种新型的LED封装基板材料,具有热导率高(其理论热导率可达320W/(m·k))、强度高、热膨胀系数低、介电损耗小、耐高温及化学腐蚀,而且无毒环保等优良性能,是被国内外一致看好最具发展前景的一种陶瓷材料。

DPC技术机理

应用比较广泛的LED陶瓷基板主要有四类:厚膜烧结陶瓷基板(TFC)、多层共烧陶瓷基板、直接键合陶瓷基板(DBC)及直接电镀陶瓷基板(DPC)。今天我们来了解一下直接电镀陶瓷基板(DPC)。

直接电镀陶瓷基板(DirectPlatedCopper,DPC),采用磁控溅射沉积一层种子层,然后通过光刻、显影等工艺完成线路制备,接着利用电镀增厚线路层达到所需厚度,最后去除光刻胶完成整个工艺流程。相对于DBC高温工艺,DPC制备工艺控制在300℃以下,避免高温对材料性能的影响,并且可以较精确的控制铜层厚度,因此DPC线路精度高于DBC,可以到达50μm以下。另外通过激光打孔可以实现垂直结构的电互连,减小封装尺寸。

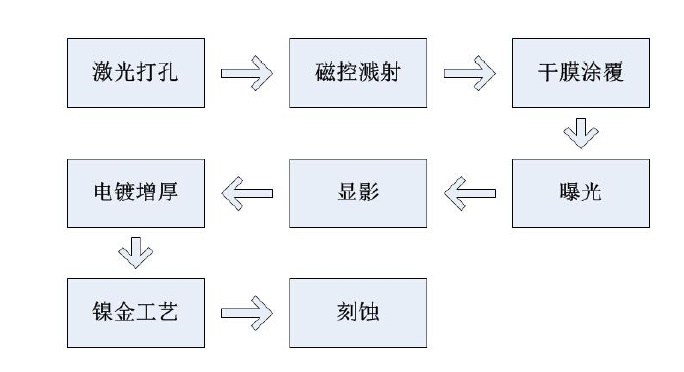

DPC陶瓷基板制备工艺

DPC陶瓷基板导热性能优良,线路对准精度高,化学性质稳定,机械强度高,适用于大功率LED封装工艺。整个工艺流程下图所示:

DPC基板制作工艺流程图

首先完成陶瓷基板的通孔制作,通常采用激光技术快速打孔,目的是实现基板垂直方向的电互连;磁控溅射一层种子层,一般采用钛和铜作为种子层材料,钛作为粘附层可以提高种子层与陶瓷基体的结合强度;黄光环境下,在种子层表面涂覆一层干膜,曝光、显影获得所需的线路,干膜工艺的优势在于省掉了匀胶过程,简化工艺,并且易于实现多层叠加,制作厚度达几百微米的线路结构,即使利用单层干膜,线路厚度也可以到达50μm左右,因此线路增厚时可以获得效果良好的垂直侧壁结构。

然后电镀增厚线路,提高线路的导电性和耐电流冲击性;镍金工艺,铜层增厚完成后,在铜层表面完成镍金层,可以采用化学镍金工艺,或者电镀镍、溅射金层完成镍金层,镍作为阻挡层,防止活泼的铜原子漂移到金层中,影响金层性能,金层作为保护层和焊接层,一方面可以保护铜层不被氧化,另一方面金的焊接性能非常好,易于保证金线键合的强度;去除干膜,再用干膜或其他光刻胶做一层线路保护层,刻蚀掉多余的种子层,去胶完成整个DPC陶瓷基板的制备。

DPC的优点与不足

优点:

(1)低温工艺(300℃以下),完全避免了高温对材料或线路结构的不利影响,也降低了制造工艺成本。

(2)采用薄膜与光刻显影技术,使基板上的金属线路更加精细(线宽尺寸20~30m,表面平整度低于0.3m,线路对准精度误差小于±1%),因此DPC基板非常适合对准精度要求较高的电子器件封装。特别是采用激光打孔与通孔填铜技术后(实现陶瓷基板上下表面互联),可实现电子器件三维封装,降低器件体积,提高封装集成度。

缺点:

(1)电镀沉积铜层厚度有限,且电镀废液污染大;

(2)金属层与陶瓷间的结合强度较低,产品应用时可靠性较低。

(3)电镀生长速度低,线路层厚度有限(一般控制在10μm~100μm),难以满足大电流功率器件封装需求。

综上,将DPC技术应用于制备AlN陶瓷基板,能够充分发挥AlN陶瓷优异的物理性能。同时,它制备工艺温度较低,完全避免了高温对于材料所造成的破坏或尺寸变异等现象,也减小了基板的制备成本。AlN-DPC陶瓷基板相较于其它几种基板,更容易满足高密度封装的条件。

为促进氮化铝陶瓷基板产业技术的发展,中国粉体网旗下粉体公开课平台将于2021年2月2日举办首届“2021氮化铝陶瓷粉体及基板技术网络研讨会”。为企业管理、技术人员提供一个深度交流、深入思考、磨炼内功、强化自身的平台。来自华中科技大学的陈明祥教授将走进粉体公开课的直播间,给大家带来题为《氮化铝陶瓷电路板技术研发与产业化》的报告。届时,陈明祥教授将重点介绍氮化铝陶瓷电路板(AlN-DPC)技术研发、产业化及其在第三代半导体、高温电子器件、高频晶振、小型热电制冷器等领域的应用,并将对相关技术发展进行展望。

专家介绍:

陈明祥,华中科技大学机械学院教授、博士生导师、武汉光电国家研究中心研究员、广东省珠江学者讲座教授、武汉利之达科技创始人。本科和硕士毕业于武汉理工大学材料学院,博士毕业于华中科技大学光电学院,美国佐治亚理工学院封装研究中心博士后。主要从事先进电子封装技术研发,包括功率器件封装(如LED、LD、IGBT、CPV等)、低温键合、系统集成技术等;主持科研项目包括国家自然科学基金、国家重点研发计划、科技部“863计划”与支撑计划项目、总装预研基金重点项目、广东省产学研合作重点项目、湖北省科技创新重点项目、武汉市科技成果转化重大项目等;已发表学术论文60余篇(其中SCI检索50余篇),获授权发明专利20余项(其中DPC陶瓷基板技术已通过专利转让实现产业化)。曾获国家技术发明二等奖(2016)、教育部技术发明一等奖(2015)、广东省科学技术三等奖(2010)等。

参考来源:

[1]程浩,陈明祥等.电子封装陶瓷基板

[2]程浩,陈明祥等.功率电子封装用陶瓷基板技术与应用进展

[3]吴朝晖,陈明祥等.大功率LED封装基板技术与发展现状

[4]张学斌.镀铜陶瓷基板制备与LED封装应用研究

[5]郝自亮.应用化学镀的DPC陶瓷基板制备技术研究

[6]王文君等.大功率LED封装基板研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除