中国粉体网讯 前不久,一家电炉装备厂商遇到了一个技术难题,他们在对锆钛酸铅(PZT)压电陶瓷进行烧结时,遇到铅挥发的问题不知应如何解决。为此,中国粉体网小编查阅了相关文献,发现在一些实验当中,有采用以下的方法:

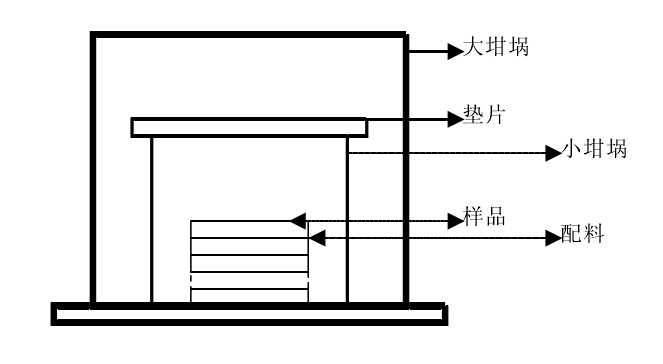

实验一:由于烧结中会发生PbO的挥发,要在陶瓷片上加一个坩埚,减少铅离子的挥发。

实验二:采用无压空气烧结的方式进行粉体的烧结。样品平放在平板上的小坩埚里,样品之间用配料隔开。用含有PbO的填料将样品完全覆盖,盖好,坩埚与平板之间用ZrO2密封,外面罩上大坩埚,然后将样品放入箱式炉中按设定的温度进行烧结。装配示意图如图。

(来源:王佳:PZT压电陶瓷制备工艺及性能研究)

实验三:由于烧结过程中铅会挥发,需要用PLZT粉对陶瓷片进行包埋以创造铅气氛,减少陶瓷片中铅的挥发,有利于得到致密的陶瓷。同时,将陶瓷片竖着插入包埋粉中,可以很好地解决陶瓷片易变形弯曲的问题。

以上是解决锆钛酸铅压电陶瓷烧结过程中铅挥发问题的经验技巧。下面,我们将系统地来了解锆钛酸铅压电陶瓷的烧结。

PZT压电陶瓷概况

锆钛酸铅压电陶瓷具有较高的居里温度(380℃)和压电常数,易掺杂改性、稳定性好等优点,在电子信息、机械工业、仪器仪表等领域具有很重要的地位,是制备滤波器、变压器、超声换能器和电光、光声器件等大部分电子产品的基础材料。

压电陶瓷的制备工艺很大程度上决定了陶瓷的最终性能,PZT陶瓷的制备工艺一般包括粉体合成、陶瓷的成型及烧结三大部分,每一部分制备工艺对陶瓷最终的质量都有着至关重要的影响。

PZT粉体合成是制备PZT陶瓷的基础,PZT粉体合成方法包括固相反应法和湿化学合成法,为制得具有粒径分布均匀、范围窄、粒径小、纯度高、烧结性能好等优良特性的PZT粉体,研究者们在传统粉体合成工艺基础上进行了大量的探索,得到了如机械化学固相反应法、水溶性共沉淀方法、微波-水热法、溶剂热合成法以及氧化剂过氧化氢合成法等新粉体合成工艺。

锆钛酸铅陶瓷的烧结研究

压电陶瓷元件的最终性能很大程度上取决于陶瓷的制备条件,每一步都得仔细地加以控制以得到最优产品。其中烧结过程是获取所期待的多晶材料工艺中又一重要和发生质变的一环,其烧结现象、机理与工艺控制的研究对于改进材料的显微结构及其相应的物理化学性能有着十分重要的意义。

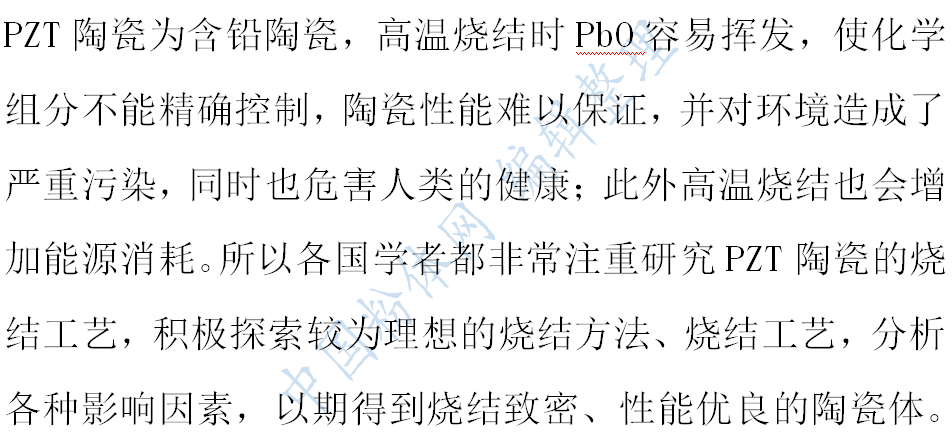

传统固相烧结

固相烧结是制备PZT陶瓷的传统方法,由于其操作简单,不需要特殊设备,是已实现工业化生产PZT的主要方法。但它又存在着严重不足,如需要较高的烧结温度才能烧结(通常温度高达1300~1400℃),而PbO在高于800℃就会挥发,这样势必会引起组分波动,最终影响PZT陶瓷的性能,所以要求对烧结条件和烧结气氛的控制非常严格。为降低固相烧结的不足,人们对其进行改进,探索更佳的成分组成和工艺条件。如为减少烧结时铅挥发,样品放在密封的坩埚内,并保证在饱和的PbO气氛条件下进行烧结。

制备超细粉体促进烧结

PZT粉体传统上是用氧化物作为原料通过固相反应来制备的。这种传统方法要求较高的煅烧温度,通常不可避免地造成PZT粉体的颗粒粗化和团聚,而硬团聚体的存在将会造成陶瓷较差的微观结构和性质。为解决该问题研究者们已经做了很多的努力,其中之一就是用超细PZT粉体来制备器件。这些超细粉体大多用湿化学方法来合成,包括水热法、sol-gel和化学共沉淀法等。

但这些湿化学法也存在一定的不足,例如前驱体粉体都要在一定的温度下煅烧才能得到所要求的PZT相,再者湿化学方法中涉及到一些对湿度和光敏感的化学成分,从而处理它们比较困难。此外湿化学法也耗时,反应完全结束需要很长时间,工序相对复杂。

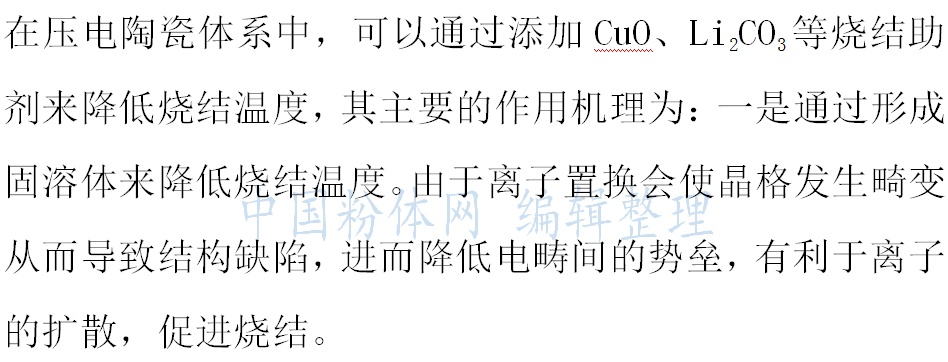

添加烧结助剂降低烧结温度

二是通过形成液相烧结来降低烧结温度。形成的液相可以使晶粒重排、强化接触,进而可提高晶界的迁移率,加快气孔的排出,促进晶粒的发育,提高陶瓷的致密度,达到降低烧结温度的目的。

三是通过过渡液相烧结来达到降低烧结温度的目的。低熔点添加物先形成液相促进烧结,之后被吸入到主晶相中起到掺杂改性的目的,这种“双重效应”可以使烧结温度降低250℃~300℃,并对性能的提高有一定的促进作用。

反应烧结

反应烧结,就是在组分相互发生反应的同时达到致密化,是将混合均匀的多组分粉体压成素坯,在随后的烧结过程中各组分之间或组分与烧结气氛之间发生化学反应,获得预期设计组成的复相陶瓷。其特点是在烧结传质过程中,除利用表面自由能下降作为推动力外,还包括一种或多种化学反应能作为推动力或激活能;粉体合成和致密化烧结一步完成。由于反应烧结过程简单,能增强致密化程度,比湿化学方法有更大的优势,从而被认为是PZT压电陶瓷的一种很有前途的制备技术。

热压烧结

近30多年来,应用热压方法烧结得到性能优良的新型固体材料已经取得了显著的成就,例如Si3N4、SiC等。它是利用塑性流动、离子重排和扩散对材料进行致密化,近年来也被用于压电陶瓷的制备中。

冲击波活化改性促进烧结

由于冲击波加载技术具有压力大、温度高、作用时间短的特点,可以实现合成和改性的目的,并可有效地限制和减少晶粒的长大。此外,冲击处理后又可引入大量缺陷和很多点缺陷移动的渠道,从而使气孔迅速排除,可提高难烧结陶瓷的致密度。

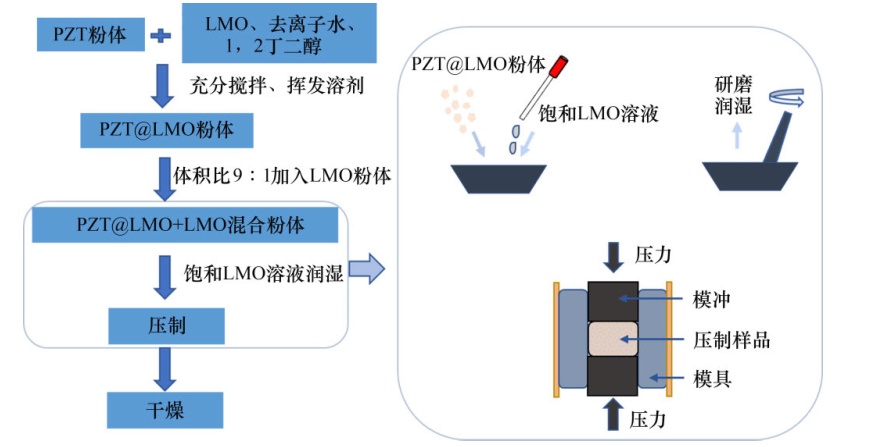

冷烧结工艺

2016年,美国宾夕法尼亚大学Randall课题组发明了一种“冷烧结(cold sinteringprocess,CSP)”新技术,该工艺通过向陶瓷粉体中添加少量瞬态液相(如V2O5,Na2Mo2O7,K2Mo2O7,Li2MoO4),并施加高压(350~500MPa)促进颗粒间的扩散和重排,使得陶瓷粉体在较低的温度(室温~300℃)和较短时间(30~60min)实现致密化。

PZT陶瓷冷烧结制备工艺示意图

(来源:郭茹,等:PZT陶瓷冷烧结工艺的优化与压电性能研究)

与传统高温烧结工艺不同,冷烧结工艺中机械力−化学力耦合增强的传质作用为烧结致密化提供了驱动力。目前,冷烧结工艺已被应用到多种高性能结构陶瓷(ZrO2陶瓷、功能陶瓷(BaTiO3,SrTiO3,Pb(Zr1−xTix)O3等)、锂离子正极材料(LiFePO4)、金属氧化物(ZnO,Bi2O3)及NASICON型固态电解质等材料的制备中。提高冷烧结工艺制备的样品致密度有助于增强压电性能。

展望

PZT压电陶瓷具有优异的压电与介电性能,在光学、声学、电子科学领域都有广泛应用,是应用最多的一种压电材料,其在未来的发展中应继续深入对低温烧结PZT陶瓷的研究。目前PZT的低温烧结技术还不能彻底解决铅挥发问题,需进一步研究降低烧结温度,在保证材料的优异性能的同时节约生产成本、提高生产效率并有利于环保。同时还应发展性能优异的无铅系列压电陶瓷,深入研究无铅系列压电陶瓷,使其性能可以与PZT陶瓷性能媲美,代替PZT陶瓷在各领域中的角色。

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!