中国粉体网讯 当地时间8月21日,印度安得拉邦一家制药厂发生爆炸,目前死亡人数已经升至17人,另有41人受伤。爆炸发生在当地一处经济开发区的制药厂内。有消息称,该制药厂一个化学反应装置发生爆炸,附近村庄居民听到巨大爆炸声。事故发生后,数十辆消防车前往灭火,但现场烟雾弥漫,救援行动一度受阻。目前伤者已被送往附近医院,其中多人严重烧伤。

制药行业自20世纪80年代以来,一直保持着高速发展,年均增长18%,越来越多的大中型制药企业云集,摆脱了传统药物煎煮熬制的工艺,逐渐向生药、化药靠近。与此同时,在设备制造、自动控制、工艺系统等环节往往会出现问题而导致罐体、管道的爆炸事故时有发生。制药企业生产过程中所涉及的危险物质包括各种可燃物质、毒性物质和腐蚀性物质等,在装置运行和物料储运过程中存在着可燃液体和气体的泄漏引发的爆炸燃烧事故和干燥状态下制药企业在生产过程会产生大量的固体和半固体残渣,主要是杂环类物质,含有硫、氯、氮等,这些物质不但毒性很强而且燃烧的热值也非常高,一旦造成爆炸以及中毒事故,总会有人员的伤亡、经济的损失以及污染等次生灾害。

制药爆炸事故与反应釜

陈博伦等统计了1999—2019年的国内制药生产安全事故,并进行了事故类型分析。结果显示,爆炸事故是制药类企业生产过程中最主要的事故类型。同时从事故的发展过程来看,事故中导致爆炸产生的来源往往是反应釜由于温度、压力过高或者是动火作业中的一些违规操作产生电火花从而引反应釜的爆炸。另外一个就是烘箱的爆炸问题,并且往往伴有次生火灾的情况,导致一些人员伤亡和经济的巨大损失。

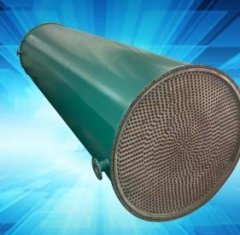

反应釜指带有搅拌装置的间歇式反应器,根据工艺要求的压力不同,可以在敞口、密闭常压、加压或负压等条件下进行化学反应。在化工产品的生产和合成过程中,反应釜的安全性和生产现场环境尤为重要。反应釜的安全风险突出表现在六个方面:投料失误、管道泄漏、升温过快、维修动火、设备构造、反应失控。

反应釜作为一个危险的压力容器,在工业生产的时候容易存在易燃易爆等危险气体的泄露,因此,对于操作人员来说,不仅要按照正确的规程操作,还应在操作区域做好空气置换和气体监测的工作,时刻保证易燃易爆气体的相对浓度值较低,这样既有利于反应操作又能保证操作人员的人身安全。同时又要防范有毒有害气体对反应操作室位置的污染。

制药爆炸事故与粉体静电

随着国民经济的快速发展,化工医药行业由静电放电引起的药物粉尘爆炸事故要引起越来越多的重视。在制药工艺中,特别是原料药的生产过程中,往往使用到大量的易燃易爆液体及粉尘物料。这些物料一般都具有低闪点、易燃易爆、导电性差等危险特性,在输送、运输、贮存和使用过程中特别容易产生和积聚静电。

药粉作为制药中间体,在生产过程中会涉及到破碎、混粉以及流化床干燥等操作,而往往这些操作又是发生静电放电风险很大的环节。若不做好静电消除措施,那么就会产生静电积累,不能使电荷完全消散,一旦电场强度超过了空气击穿场强,就会发生不同形式的静电放电现象。若粉尘物料与空气形成爆炸性混合物浓度达到爆炸上下极限之间,极有可能引起粉尘燃烧爆炸。

在整个粉体行业中,粉体静电是一个始终无法避免的问题。将固态原材料加工成粉体,或者粉体原材料加工为产品,需要筛分、研磨、输送等多个工艺环节和流程。这些复杂的过程会使粉体带有大量的静电。粉体原材料的表面积与固体原材料相比,质量相同时粉体远大于其他固体材料。相对较大的表面积会大幅度的增加粉体颗粒与其他物质发生接触分离的概率,粉体颗粒极易带有荷电,不仅对产品品质产生影响,而且悬浮或聚集在设备设施上,会给安全生产带来隐患,引发静电放电、粉尘爆炸,对工人和工厂都是一个重大的威胁。

在粉体工业实际生产中,提出有针对性的防静电措施具有重大意义。减少静电产生的措施,包括:控制粉尘在管道中的流速、增加空气湿度、通过静电序列选用材料、抗静电剂和抗静电涂料、控制粉尘加料速度等。

参考来源:

1、制药界:印度药企爆炸已造成17死41伤

2、陈博伦,彭效明等.1999—2019年国内制药生产安全事故分析

3、黄兵.静电放电点燃某药物粉尘燃烧爆炸特性实验研究

4、中国粉体网:粉体制备过程中静电发生及若干关键影响因素的研究

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除