中国粉体网讯 随着科技的进步和现代化工业程度的提高,人们对光学功能材料性能的要求也逐渐提高,但由于传统的光学材料玻璃的力学和耐热等性能太差,而单晶材料成本太高,且不易加工,因此人们设想制备出一种既具有玻璃和单晶的光学性能又具有陶瓷的耐高温、耐腐蚀、高强度等特性的新型材料,在这样的大背景下透明陶瓷材料应运而生。

透明陶瓷的起源与发展

长期以来,人们认为陶瓷是不透明的。

直到1957年,美国GE公司的Coble等陶瓷学家根据晶体透明原理,采用陶瓷制作方法,成功制备出第一块透明氧化铝陶瓷——“Lucalox”,率先改变了陶瓷材料难以透明的传统概念,由此开创了陶瓷领域的新纪元。

自透明陶瓷问世以来,其广泛的应用和发展前景,使其迅速成为新材料领域的一颗“璀璨新星”。美国和日本率先对其进行研究,之后英国、俄罗斯、法国等国也都对其投入了极大的热情,先后开发出了Al2O3、Y2O3、YAG、ZrO2、CaO、ThO2、BeO和Gd2O3等氧化物透明陶瓷,MgF2、BaF2和CaF2等氟化物透明陶瓷,AlN等氮化物透明陶瓷,Dy:CaF2透明激光陶瓷及透明闪烁体陶瓷(Y,Gd)2O3:Eu等。

透明陶瓷的优势

透明陶瓷作为光功能材料,与常用的单晶和玻璃材料相比,其具有以下两点明显的优势:

(1)具有和单晶相似的物理化学性质和光谱特性

有研究表明,高光学质量的透明陶瓷在热导率、热膨胀系数、吸收光谱和发射光谱等方面的性能和单晶几乎没有差别,并且透明陶瓷在力学性能和热学性能方面具有玻璃无法比拟的优势。

(2)制备周期短,生产成本低,可制备大尺寸

常规单晶的生长一般需要几周甚至更长的时间,高熔点氧化物单晶的生长还需要昂贵的铂金坩埚或铱坩埚,并且由于生长方式的限制,很难制备出大尺寸的单晶材料。而陶瓷成型工艺简单,烧结温度通常比它的熔点要低几百摄氏度,且可以实现大尺寸批量化生产。

透明陶瓷的应用

透明陶瓷是有较高应用价值的新型功能材料,透明陶瓷可以弥补单晶和玻璃的不足,因而在光学、高温技术、电子技术、航空、航天以及国防工业等领域都具有重要应用。

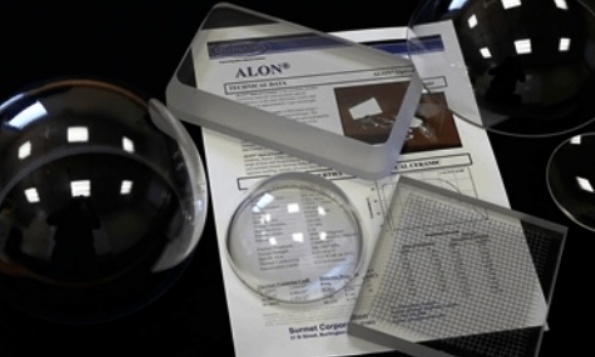

透明陶瓷可用于高压钠灯灯管、光学仪器透镜、存储设备的基片和集成电路板;其优良的介电性能使它能够在电缆方面得到应用;超高的耐磨性使得透明陶瓷能广泛的应用于精密仪器;耐高温性能使其在较高的温度下使用。另外,其在工业中的应用涉及照明行业,激光领域,核医学成像领域,核热闪光领域和光学成像领域等;在军事中的应用包括高能激光介质,防护材料和各类透波材料,例如可应用于飞机透明防弹护板和窗口、透明装甲和导弹等飞行器头部的雷达天线罩和红外线整流罩。

透明陶瓷的透光原理

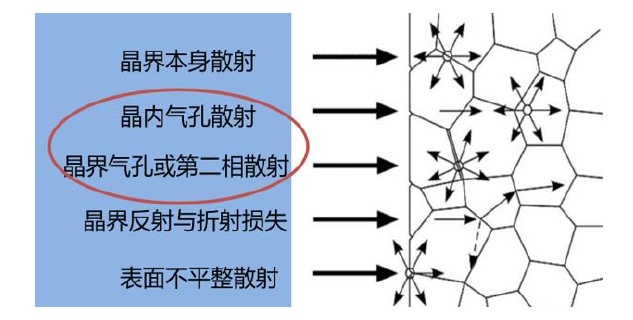

长期以来,陶瓷是不透明的,这是因为一般多晶陶瓷非立方晶系的晶粒在取向上具有随机性,以及陶瓷内部的气孔和第二相等缺陷对光线产生强烈的折射和反射,导致光线通过陶瓷时被分散。当光线通过介质时,由于介质对光线的反射、折射和内部的吸收散射等效应,光线的强度在传播过程中具有逐渐减弱的趋势。当将这些抑制光线传播的问题规避以后,陶瓷即可实现透明。

光在陶瓷中的传播和散射示意图

影响透明陶瓷透光率的因素

影响透明陶瓷透光率的因素很多,除材料本征因素外还包括如:粉体性能、成型过程、烧成制度等等的影响,尤其是粉体的性能的好坏,对所获得的陶瓷体透明与否几乎起着决定性的作用。

(1)原料

制备透明陶瓷的原料要具备以下要求:高纯度、高烧结活性、高分散性。如果原料中存在杂质,杂质会在透明陶瓷内部形成光的散射中心,从而使光发生散射,从而降低陶瓷的透光率。

(2)添加剂

为了降低陶瓷材料的烧结温度并改善其晶界结构,在制备的过程中,可选择加入合适的添加剂。一方面添加剂可以在烧结过程中形成液相或活化晶格能,从而降低烧结温度;另一方面添加剂可以抑制晶界的迁移和晶粒生长,使气孔有足够时间依靠晶界扩散而被排除,有利于实现陶瓷的完全致密致密化,大大提高陶瓷的透光率。

(3)气孔率

气孔率是影响透明陶瓷透光率最大的因素。存在于陶瓷内部的气孔会对光产生强烈的散射和反射,研究表明气孔率大于1%的氧化物陶瓷是不透明的。因此,制备透明陶瓷的过程实质上就是制品在烧结过程中实现完全致密化的过程。

(4)晶界与晶体结构

晶界能够破坏陶瓷的光学均匀性,从而引起光的散射,同时其也是光的吸收源。若晶界清晰,必然引起光的散射和折射。因此,要使材料获得较高的透光率,必须保证材料无光学各向异性,晶界微薄,且无气孔和第二相夹杂物及位错等缺陷。

(5)烧结环境

制备透明陶瓷需要在真空或者气氛条件下烧结。在选择烧结气氛时要准确知道烧结和热处理时发生的主要缺陷形成反应,例如,氧化物陶瓷,为增加氧空位浓度而选择氢气气氛烧结。正确的选择烧结气氛有利于气孔的排除,加速陶瓷的透明化烧结。

(6)表面光洁度

表面粗糙度也是透明陶瓷透光率的重要影响因素之一。研究表明经研磨后的陶瓷的透光率为50%-60%,抛光后可达80%。可见对陶瓷表面进行研磨和抛光处理能够极大的提高陶瓷的透光率。

透明陶瓷的制备工艺

透明陶瓷的制备工艺主要分为粉体制备、成型、烧结、后处理。

粉体制备

粉体的质量直接决定着透明陶瓷的质量。理想中的优质粉体应具备以下的特征:粉体纯度高,颗粒呈球形,颗粒细小且粒径均匀,颗粒分散无团聚现象。

目前,粉体的制备方法主要有固相反应法、溶胶-凝胶法、燃烧法、共沉淀法、水热法、醇盐水解法等。

成型

陶瓷的成型过程是在陶瓷粉料加入一定量的粘接剂等制成陶瓷坯料,然后经过处理,再将其加工成特性形状的过程。

目前,透明陶瓷的成型方法主要有干压成型、等静压成型、流延成型、注射成型和注浆成型等。

烧结

陶瓷烧结,是指成型后的陶瓷坯体在一定的温度、压力和气氛的条件下通过坯体颗粒黏结、物质传递、体积收缩、气孔排除等过程形成一定的几何形状,并获得一定程度的密度、强度以及其他物理性能提升的过程。通常意义上的烧结并不会使样品的化学组分或物质结构发生变化。

目前,透明陶瓷的烧结方法主要有常压烧结、真空烧结、热压烧结、微波烧结、气氛烧结和放电等离子烧结等。

陶瓷后处理

刚烧结制备的透明陶瓷表面非常的粗糙,表面凹凸不平,会引起入射光的漫反射,降低陶瓷的透光率。因此,需要对制备的陶瓷进行研磨和抛光以提高其透光率。大量实践和研究表明,陶瓷的透光率经研磨和抛光处理之后可以从40%增加到80%以上。

参考来源:

[1]陈鹏辉.钇稳定氧化锆透明陶瓷的制备与性能研究

[2]罗军明.ZrO2基透明陶瓷的制备及其发光性能研究

[3]透明陶瓷:你看我长得像不像玻璃.粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除