中国粉体网讯 印制电路板是几乎所有电子元件和控制装置电气隔离、支撑的核心部件。电路板基板按照材质的不同可以分为3类:聚合物绝缘基板、金属基板和陶瓷基板。不同的基板介质材料在耐热性、热传导性、耐电压性、热膨胀系数、机械强度、加工性以及成本方面差异显著,从而应用于不同功率等级的电力电子领域中。

聚合物绝缘基板用介质材料

聚合物绝缘基板介质材料也被称为有机树脂基板,具有设计自由度高、加工方便灵活和低成本的特性。该类基板多用于液晶显示器用光源LED、LED照明产品、工业用机器人、低功率转换电力电子器件装置等。聚合物绝缘基板一般以环氧树脂、酚醛树脂、聚四氟乙烯等为有机基材,以纸或玻璃纤维等为增强材料。

目前应用最广、用量最大的一类基板材料FR-4覆铜板,是由一层或者多层浸渍过环氧树脂的玻璃纤维布为基材,溴化环氧树脂或改性环氧树脂为粘结剂的阻燃型覆铜板的统称,其电气性能和力学性能适用于多方面需求。

覆铜板结构示意图

针对电力电子器件封装的应用,聚合物电路板一般只能用于低功率的小家电等行业。为适应电力电子器件功率损耗较大的特点,常通过对环氧树脂进行改性以获得具有不同侧重功能的环氧基板,如含萘结构的低膨胀系数环氧树脂、主链由双酚A特殊结构以及柔性分子链构成的柔软强韧型环氧树脂、含磷元素的无卤阻燃环氧树脂、高分子量环氧树脂等,以满足电力电子器件封装高散热和降低应力的相关要求。

近些年来,填料作为覆铜板产品的一种组成物,已经越来越重要,俨然变成了覆铜板除树脂、铜箔、玻纤布的第四大主材料。填料种类多,包括硅微粉(结晶硅微粉、熔融硅微粉、复合硅微粉、球形硅微粉等)、氢氧化铝、滑石粉、云母粉、勃姆石、氧化铝、球形氧化铝等,但用得较多的是硅微粉和氢氧化铝。

硅微粉

金属基板用介质材料

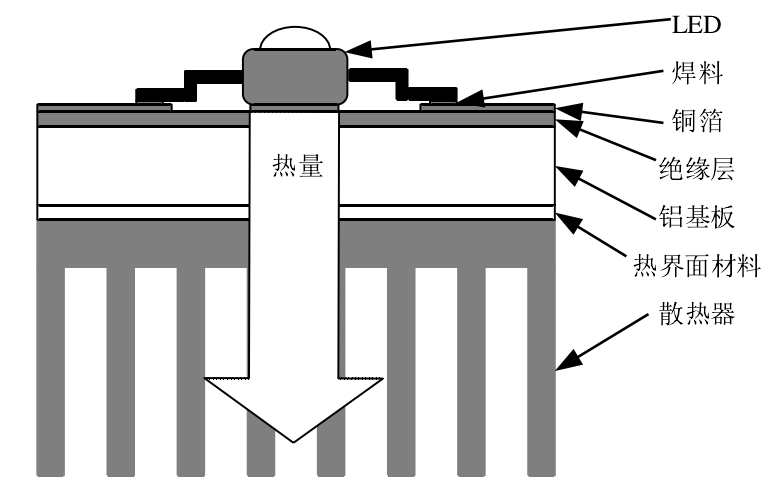

与聚合物绝缘基板相比,金属基板具有更高的热导率,多用于对散热性能要求较高的领域;与厚膜陶瓷基板相比,金属基板的力学性能更为优良,因此,金属基板具有独特优势。

典型的金属基板包括3层,第一层为导电层,即线路层,一般为铜箔;第二层为导热绝缘层,主要起绝缘、粘接和散热的作用;第三层为金属基层,即底层散热层,所用材料为铝、铜等金属板,以及像铜-石墨、铝-碳化硅这样的复合导电基板等。其中,铝基覆铜板需求量最大。

铝基覆铜板在LED功率器件中的散热过程示意图

中间的导热绝缘层是金属基板的关键材料,需要具备优异的耐热性、导热性,较高的电气强度,良好的柔韧性,并且能与金属基板和线路层粘接良好。导热绝缘层主要由提供粘接性能的有机树脂和高导热无机填料组成。有机高分子材料结构中通常含有较多的缺陷,分子振动和晶格振动不协调,导致声子散乱程度高,因此具有较低的热导率。目前有机树脂使用最多的是环氧树脂,也常用聚乙烯醇缩丁醛、丙烯酸酯、聚氨酯等改性的环氧树脂。还有一些其他种类的树脂如酚醛树脂、聚酰亚胺树脂、聚对苯二甲酸乙二醇酯以及聚苯醚等。

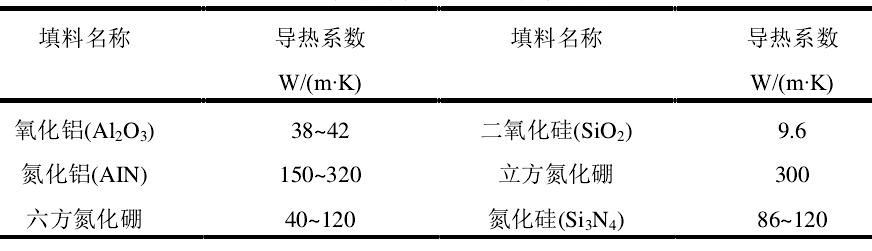

导热绝缘层的导热性主要取决于其中的填料,可供选择的填料有Al2O3、MgO、ZnO、BeO、h-BN、Si3N4以及AlN等。其中,Al2O3虽然热导率不高,但是其球形度好,容易在有机树脂中分散,适宜高填充量,并且价格便宜,因此应用较多。

氮化硼不但具有较高的导热系数,而且具有良好的耐化学腐蚀性,对于进一步提高环氧树脂复合材料的导热性能具有重要作用。根据研究表明,氮化硼的粒径和形状对于复合材料的导热系数有很大的影响。AlN是优良的电绝缘体,其导热系数高,热稳定性好,可以极大地提高复合材料的导热系数。

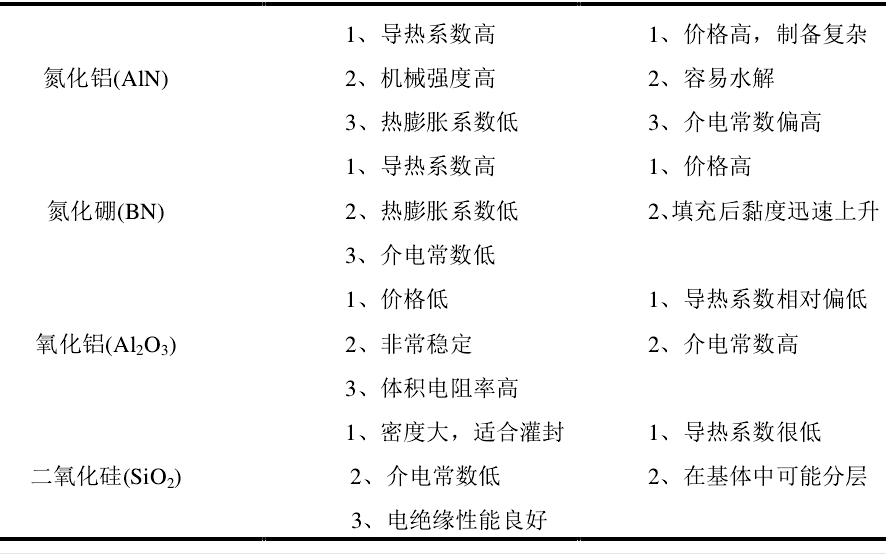

几种常见的电绝缘无机填料

常见电绝缘无机填料的优缺点

高导热金属基板材料的生产厂家主要以美国贝格斯、日本理化工业所、CMK、松下、利昌工业株式会社等为代表。美国贝格斯公司作为热管理领域的领导厂商,引领了当前铝基板的发展潮流;日本发条公司生产的高散热基板热导率可达10 W/(m·K),主要应用在汽车电子器件、中低功率电力电子器件封装领域;松下公司开发的CV-2079系列产品热导率分别为3、5、10 W/(m·K)的基板材料。

金属基板的绝缘性能主要依靠中间的导热绝缘层,但是导热绝缘层很薄,因此金属基板整体耐压性能不高,不能用于高电压领域,但在中电压的新能源汽车中已有应用,如三菱SiC双面封装的电力电子模块就采用了具有电路图案的厚金属铜箔(厚度约为800μm)绝缘粘结剂及底部铜箔的IMS基板技术。

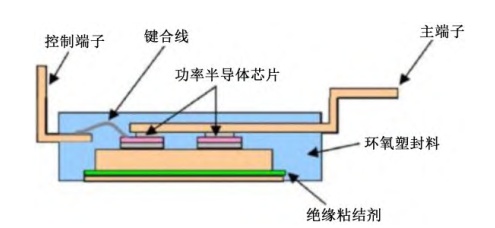

三菱SiC电力电子器件双面封装拓扑结构

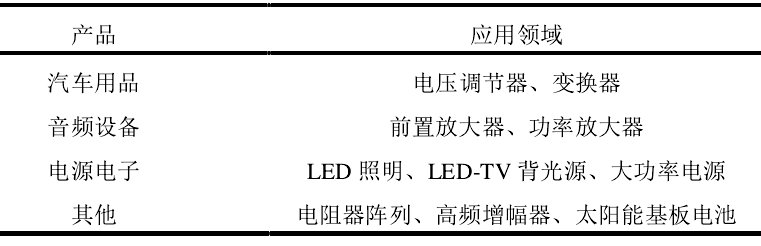

铝基覆铜板的应用

陶瓷基板用介质材料

陶瓷基板由陶瓷基片和布线金属层两部分组成,金属布线是通过在陶瓷基片上溅射、蒸发沉积或印刷各种金属材料来制备薄膜和厚膜电路。在电子陶瓷封装中,陶瓷基板除了为电路和芯片提供结构支撑和电气互连,还必须为其提供良好的热处理以确保正常工作。

陶瓷基板以其优良的热导率、介电性能和机械强度等性能得到广大消费市场的青睐。如今电力电子器件主要以第三代化合物半导体(SiC和GaN)器件为主,其开关速度快且具有高频率、大功率的特点,因而其封装对散热和高频特性有较高的要求。DBC陶瓷基板传热性能好、载流能力强、可靠性高,是电力电子器件的主要封装载体。DBC陶瓷基板是在1 000℃以上的高温条件下,在含氧的氮气中加热,使铜箔和陶瓷基板通过共晶键合的方式牢固结合在一起,其键合强度高且具有良好的导热性和热稳定性。

近些年,激光器和LED器件等光电子器件是研究和应用的热点,其具有尺寸小、电光转换效率高及使用寿命长等优点。然而随着集成度越来越高,大功率激光器的开发必然面临功率密度大、器件散热不及时从而降低使用寿命的挑战。电子陶瓷基板以具有导热性能良好、热膨胀系数与器件相匹配的优点在光电子器件中广泛应用。

陶瓷绝缘层材料性能参数

随着功率器件、微波器件、光电器件等不断向着小型化、集成化和多功能化等发展,为保持良好的信号传输和散热等性能,对陶瓷基板提出了更高的要求。目前Al2O3陶瓷应用最为成熟,虽然其面临热膨胀系数不匹配以及热导率有限的问题,但是因其性价比高,依然是陶瓷基板中主要的应用材料。

AlN陶瓷热膨胀系数与Si器件匹配度高,且热导率高于Al2O3陶瓷,随着AlN陶瓷工艺技术的日益成熟,在热导率要求高的功率器件中逐渐替代Al2O3和BeO陶瓷是一大趋势;Si3N4陶瓷热导率适中、热膨胀系数小、耐磨损、机械强度高,在大功率、高可靠的电力电子器件中具有广阔的应用前景。

参考来源:

佟辉等:导热绝缘材料在电力电子器件封装中的应用,中国科学院电工研究所

曹家凯:覆铜板用填料发展趋势,江苏联瑞新材料股份有限公司

经龙:高导热金属基电路基板的设计与实现,杭州电子科技大学

陆琪等: 陶瓷基板研究现状及新进展,中国电子科技集团公司第十三研究所

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!