中国粉体网讯 如果把芯片比作一幅平面雕刻作品,那么光刻机是打草稿的画笔,刻蚀机则是雕刻刀,沉积的薄膜则是用来雕刻的材料。光刻的精度直接决定了元器件刻画的尺寸,刻蚀和薄膜沉积的精度则决定了光刻的尺寸能否实际加工,而为了将芯片电路图从掩模转移到晶圆上,以实现预定的芯片功能,刻蚀工艺是其中重要的一环。

刻蚀工艺=“减法工艺”?

在芯片制造中,光刻和刻蚀是两个精密相连的步骤,刻蚀的前道工序是光刻,通过光刻胶将电路图显影在晶圆上,之后再利用刻蚀的方法去除没有光刻胶覆盖的膜层部分,即完成了图形从掩模到晶圆的转移,为后续离子注入等步骤做好了准备。

刻蚀原理是利用化学或物理方法选择性的去除不必要材质的一个过程。刻蚀工序是在镀膜、涂胶、光刻、显影之后,通过刻蚀将暴露在晶圆表面不必要的薄膜材质去除掉,留下所需的部分,然后再去除多余的光刻胶。多次重复上述步骤即可得到复杂构造的集成电路。因为是材质去除,所以将刻蚀称为“减法工艺”。

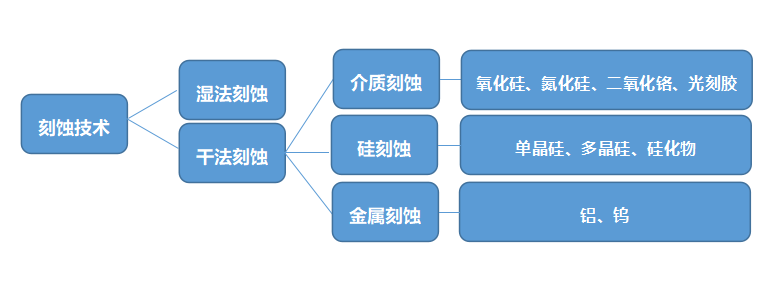

根据工作原理不同,刻蚀最常见的分类就是干法刻蚀和湿法刻蚀,两者的区别在于是否使用溶剂或溶液进行刻蚀。其中,干法刻蚀市场占比超95%。

湿法刻蚀

浸入化学溶液中进行腐蚀去除,这种方法具有成本低、刻蚀速度快和生产率高的优势;但会导致掩膜与刻蚀后的氧化膜不能完全对齐,因此难以保证制程线宽的精细度,导致良率下降。

干法刻蚀

干法刻蚀也被称为等离子刻蚀,在半导体刻蚀中占主流地位。等离子体刻蚀机根据等离子体产生和控制技术的不同而大致分为两大类,即电容耦合等离子体刻蚀(CCP)刻蚀机和电感耦合等离子体(ICP)刻蚀机。CCP刻蚀机主要用于电介质材料的刻蚀工艺,ICP刻蚀机主要用于硅刻蚀和金属刻蚀,亦称为导体刻蚀机。介质刻蚀的对象是氧化硅、氮化硅、二氧化铪等介质材料,而导体刻蚀的对象包括硅材料(单晶硅、多晶硅和硅化物等)和金属材料(铝、钨等)。

刻蚀设备:半导体的“雕刻刀”

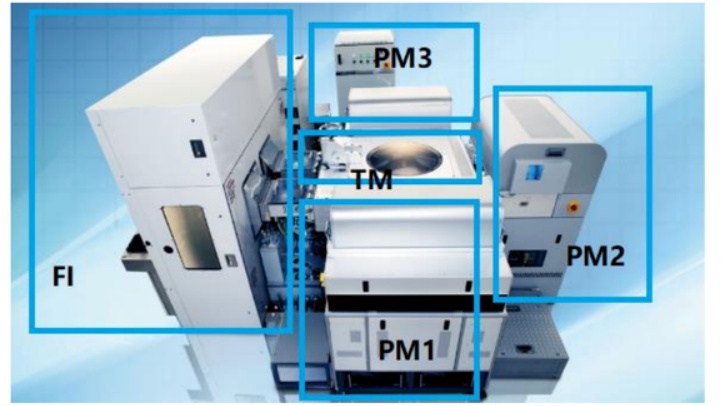

刻蚀机的结构可以分为主体和附属设备两大部分。其中刻蚀设备主体包括EFEM(设备前端),TM(传输模块),PM(工艺模块)三大模块;附属设备则是为以上三大模块提供保障支持,布局相对独立于机台主体。

中微刻蚀设备整体结构分布图,来源:中微官网

随着集成电路制造对单个刻蚀设备产能需求的提升,单个刻蚀机的反应腔数量呈现出由少到多的趋势。从一定意义上讲搭载多个刻蚀反应腔,可降低晶圆厂厂房的维护成本,降低单个设备的所占空间,能有效提高晶圆产能。但PM腔室数量增多后,会对EFEM前端模块和TM运输模块的装载-运输过程提出新的要求。

刻蚀机中的那些陶瓷部件

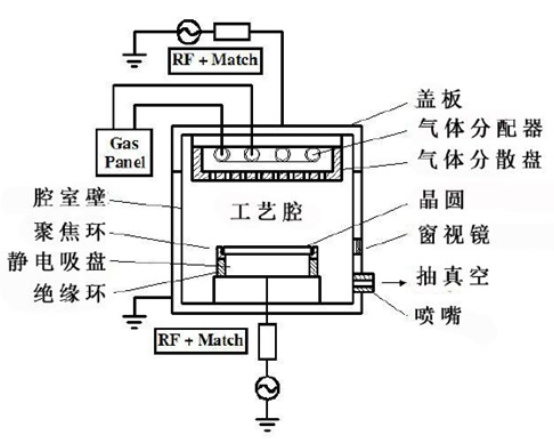

随着芯片特征尺寸的减小和卤素类等离子体能量的逐渐提高,刻蚀工艺腔和腔体内部件的耐等离子体刻蚀性能变得越来越重要,而陶瓷材料具有较好的耐腐蚀性能。等离子体刻蚀设备上采用陶瓷材料制作的部件主要有窗视镜,气体分散盘,喷嘴,绝缘环,盖板,聚焦环和静电吸盘等。

等离子体刻蚀设备的结构示意图

刻蚀机腔体

半导体制造过程中的腐蚀性等离子环境主要是等离子体清洗和等离子体刻蚀。此外,等离子增强化学气相沉积所使用的卤素类等离子体也具有较强的腐蚀性。随着半导体器件最小特征尺寸的不断缩小,对晶圆缺陷的要求变得更加严格,为了避免金属杂质和颗粒的污染,对半导体设备腔体和腔体内的部件材料提出了更加严格的要求。目前陶瓷材料已经成为刻蚀机腔体的主要材料。刻蚀机腔体内耐等离子刻蚀陶瓷材料的主要特点是:

图片来源:日本京瓷

(1)纯度要高,金属杂质含量少;

(2)主要组成成分化学性质稳定,特别是与卤素类腐蚀性气体的化学反应速率要低;

(3)致密度高,开口气孔少;

(4)晶粒细小,晶界相含量少;

(5)具有优良的机械性能,便于生产加工;

(6)某些部件可能还有其他性能要求,如良好的介电性能、导电性或导热性等。

目前该类陶瓷材料主要涵盖石英、碳化硅、氮化铝、氧化铝、氮化硅、氧化钇等。

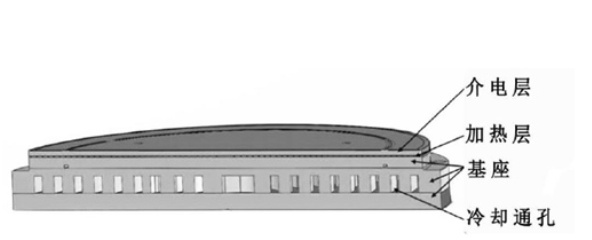

静电吸盘

图源:NGK

晶圆温度分布的均匀性是影响晶圆刻蚀速率和刻蚀均匀性的重要因素,静电吸盘在控制晶圆温度方面起着关键作用。静电吸盘的内部结构主要包括介电层、加热层和基座。AlN和SiC因为具有较高的热导率,都可以用于制作静电吸盘的介电层。虽然在含氟等离子体中AlN比SiC的耐等离子体刻蚀性能更优异,但SiC与含氟等离子反应生成的氟化物易挥发,可以通过真空系统排除,不会对芯片造成刻蚀污染。

静电吸盘结构

目前国内,中国在半导体静电吸盘领域已经有了一定的技术突破,中国大陆企业北京华卓精科科技有限公司、广东海拓创新精密设备科技有限公司已经实现商业化生产,浙江新纳陶瓷新材有限公司自主研发的半导体刻蚀设备用大尺寸氧化铝陶瓷静电吸盘被浙江经济和信息化厅认定为浙江省首台(套)产品,并已生产。

国外企业包括美国Applied Materials、美国Lam Research、日本SHINKO、日本TOTO、日本NTK等公司,全球前五大制造商市占率超过80%。

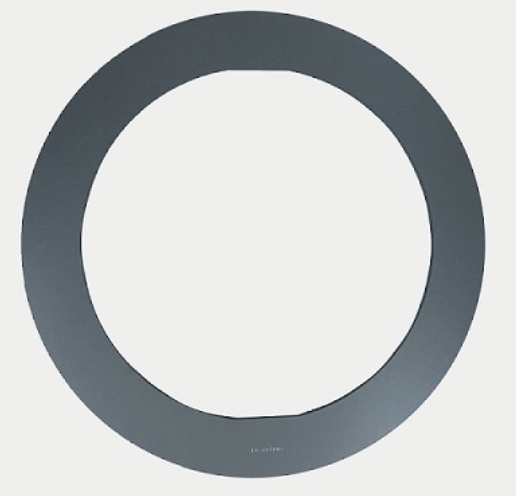

聚焦环

聚焦环的作用是提供均衡的等离子,要求与硅晶圆有相似的电导率。以往采用的材料主要是导电硅,但是含氟等离子体会与硅反应生成易挥发的氟化硅,大大缩短其使用寿命,导致部件需要频繁更换,降低生产效率。SiC与单晶Si有相似的电导率,而且耐等离子体刻蚀性能更好,可以作为聚焦环的使用材料。

来源:Kallex

据媒体报道,三星电子正在研发取代碳化硅聚焦环的新材料。业界消息指出,硬度表现优秀的碳化硼成为三星有力备选方案。三星为将B4C打造成新一代聚焦环材料,正在进行相关研发。

窗视镜

刻蚀机上的窗视镜材料要求透光率高,开始采用的是石英玻璃材料,但容易被腐蚀得模糊不清,之后被Al2O3材料替代。但是随着含氟等离子体的应用,Al2O3的耐腐蚀性能也逐渐满足不了批量生产的需求,因为Al2O3中的Al与氟离子反应会生成Al–F化合物,然后沉积结晶形成颗粒杂质,容易污染晶圆。Y2O3透明陶瓷在含氟等离子体中表现出非常好的耐腐蚀性能,但其烧结性能差,生产成本高,且机械性能较差,难加工,实用性受到限制。YAG透明陶瓷透光率高,对含氟等离子体的耐腐蚀性能与氧化钇相似,而且机械性能更加优异,是比较理想的替代材料。

蚀刻环

SiC刻蚀环作为半导体材料在等离子刻蚀环节中的关键耗材,其纯度要求极高。一般只能采用CVD工艺进行生长SiC厚层块体,随后经精密加工而制得,主要用于半导体刻蚀工艺的制备环节。长期以来,围绕半导体及其配套材料的发展一直是我国生产制造中的薄弱环节,但因其技术壁垒高,长期被美、日、德等国所垄断,一直是被“卡脖子”的关键材料之一。

绝缘环

陶瓷材料在多数情况下是优良的绝缘体,尤其是氮化硅陶瓷具有绝缘性、耐高温、抗腐蚀性、寿命长的特点。因此可制备成在严苛的工作条件下对绝缘性要求较高的绝缘环。与氧化铝陶瓷绝缘环相比,氮化硅陶瓷绝缘环耐温更高、强度更大,具有强的热稳定性,使用寿命可延长大约10倍以上,在很大的程度上可降低生产成本、节约操作时间。

气体喷嘴

等离子清洗工序中,会使用含有反应性较高的氟系、氯系等卤族元素的腐蚀性气体。气体喷嘴通常由氧化铝陶瓷制备,要求具有高等离子电阻、介电强度以及对工艺气体和副产品的强耐腐蚀性高等性能,同时内部具有精密孔结构用以精确控制气体流量。

喷嘴,来源:CoorsTek

刻蚀设备市场:海外巨头占踞大半,国产替代空间广阔

近年来,5G、AIoT等新兴技术合力推动下,产业智能化进程加速,下游应用市场需求迸发,拉动着全球半导体需求放量上涨,反向驱动上游半导体制造设备需求和技术更迭。据方正证券报告预计,全球晶圆制造设备(WFE)市场规模将达到850亿美元量级。SEMI预测2025年全球刻蚀设备市场规模将增长至155亿美元(约合超1000亿元),CAGR约为5%。

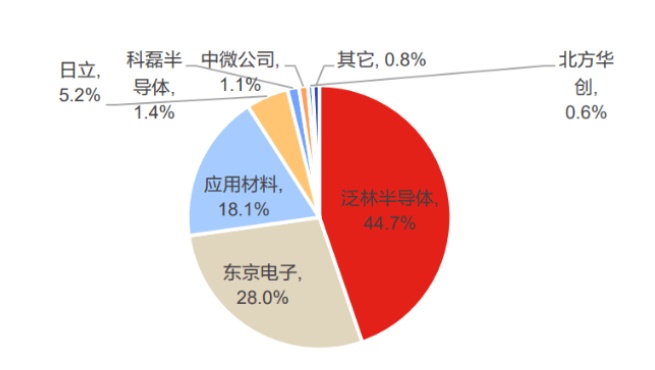

来源:中微公司报告、华经情报网、方正报券研究所整理

目前全球刻蚀机市场大多被海外巨头占据,呈现高度垄断格局,泛林集团,东京电子,应用材料作为行业TOP3,2020年占近9成市场份额。在三巨头中,泛林集团深耕刻蚀领域多年,技术实力最强,市场份额最高,其产品覆盖几乎所有工艺种类。中国国内企业中微公司,北方华创和屹唐半导体合计占据2.36%的市场份额,不及排名第四的日立高新或排名第五的韩国细美事,有着广阔的成长空间。

全球刻蚀设备竞争格局

资料显示,国内刻蚀厂商近年来均呈现高速增长趋势,虽规模与国际巨头仍有差距,刻蚀机的国产化率已逐渐至20%左右,占晶圆制造设备价值量约21.59%。2020年到2022年,国内刻蚀设备企业在晶圆厂陆续取得工艺验证突破,在全球市场中的份额占比上升到约4%。在2022年1-6 月的公开招标的项目中,国产刻蚀设备中标占比已达到50%,但由于12寸晶圆厂大量设备采购未进行公开招标,中标刻蚀设备中存在部分进口翻新设备,故实际国产化率应远低于50%。在大马士革一体化刻蚀,侧墙刻蚀,接触孔刻蚀等高端工艺领域,进口设备仍占据绝对多数,国产替代潜在市场空间依然非常广阔。

参考来源:

朱祖云:等离子体环境下陶瓷材料损伤行为研究

谭毅成:耐等离子体刻蚀钇基复合陶瓷的制备及其性能研究

万业企业:【科普小课堂】刻蚀机是在做减法

未来智库:半导体蚀刻设备行业深度研究:国产刻蚀机未来可期

半导体工艺与设备:半导体刻蚀设备国产化

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除