中国粉体网讯 锂电装备行业为下游锂电池制造企业提供符合技术标准的专业生产设备和服务,集机械、电子电力、自动控制、化学材料和信息技术等多学科技术于一体,具有技术密集、资金密集、专业水平强、定制化程度高的特点。锂电装备对锂电池的生产工艺、产品一致性、性能的稳定性以及质量有重要影响,锂电装备技术水平的提升是下游锂电池工艺改进和性能改善的重要基础,锂电装备制造业是锂电产业链的重要组成部分。

锂电装备发展历程

锂电池的产业化发源于日本,产业发展初期,锂电池市场几乎被松下、三洋电气、东芝等少数几个日资企业控制。在2000年以前,日本的锂电池企业占据全球95%以上的市场份额。1990年,日本皆藤公司成功研发出第一台方形锂电池卷绕机;1999年,韩国KOEM(高丽机电)公司开发出锂一次电池卷绕机和锂一次电池装配机。在随后的锂电池设备发展过程中,日、韩的技术水平一直处于较为领先地位。

1998年,我国锂电装备制造开始起步,由于基础薄弱,当时的关键设备主要依赖进口。随着市场对锂电产品品质要求的提高,我国锂电池生产商需要提高设备比重和自动化程度以满足锂电生产工艺的技术提升需求。国内电池生产企业开始转变观念,对锂电设备的重视程度逐步提高,很多企业开始更多引进日韩高端锂电设备,同时也有自建团队开发自动化设备和装配线。2003年以后,一些简单的国产锂电设备开始出现。2006年,国内已经发展出一批锂电设备企业。

在2007-2013年期间,国产设备替代逐步发展,锂电设备国产化率已经逐步上升至30%以上。发展到2016年,国内锂电设备企业大约有150家,年产值在1亿元以上的企业就有近40家。国内锂电设备产值2017年突破了150亿元,国产化率达到85%,2015~2017年我国锂电设备产值平均复合增速高达58.04%。

随着我国锂电池行业市场需求快速增长,以及锂电池生产企业大规模扩张产能的需要,国内涌现了以先导智能、赢合科技、杭可科技、利元亨、星云股份等为代表的一批研发和制造能力较强的锂电池专用设备制造商。目前,我国锂电装备制造业正处于快速成长期,部分设备技术达到国际先进水平,大部分已实现国产替代。

总之,我国锂电装备制造行业从20世纪末开始起步,经历了20多年的发展,已经形成一定规模,基本涵盖锂电池制造的所有环节。

锂电池生产工艺及设备

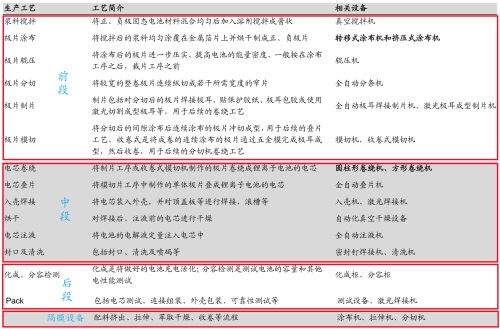

当前主流锂电池的基本结构为电芯-模组-电池包,其中电芯是最小的能量单元。锂电池制造主要由电芯、模组和PACK三个核心生产装配环节构成。其中,电芯制造为锂电池生产过程中最关键、价值含量最高的环节。电芯是由正极材料、负极材料、电解液和隔膜等组装而成,是PACK的核心部件。不同形态的锂电池(如软包电池、方形电池和圆柱电池等)电芯制作工艺流程大体相同,可分为前段工序(电极制作)、中段工序(电芯装配)以及后段工序(电芯激活)三个阶段。对应相应工序,电芯生产设备同样可以划分为前段设备、中段设备和后段设备。后段工序完成后,电芯达到可使用状态,之后通过模组和PACK生产线将电芯组装成成品电池包。从价值量的分配来看,前段、中段、后段设备以及模组PACK装配线价值量占比分别约为35%、30%、25%和10%。

锂电池生产工艺及设备(资料来源:赢合科技,国信证券)

锂电装备市场概况

数据显示,2021年中国锂电设备市场规模为588亿元,2016年至2021年市场规模年均复合增长率为35%,预计2022年中国锂电设备市场规模将超过700亿元。

从细分市场占比来看,前段、中段、后段设备市场规模分别为259亿元、210亿元以及119亿元,占比分别为44.05%、35.71%、20.24%。预计在新一波扩产潮带动下,到2025年我国锂电设备市场规模将增至1200亿元,其中锂电前中后段市场规模将分别上升至508亿元、415亿元以及277亿元。

数据来源:GGII,中商产业研究院

从价值量上看,整线中涂布机和卷绕机价值量较高。前段设备中涂布机价值量约占其80%以上;中段设备中卷绕机价值约占其成本的70%左右;后段设备中化成分容检测占70%,组装占30%,检测设备属于行业发展到成熟阶段的产物,国内外差距较小,国产化程度极高。

资料来源:GGII,国信证券

国内锂电设备行业内综合实力较强的企业主要包括先导智能、赢合科技、杭可科技、利元亨和星云股份等上市公司。国外企业主要以日本CKD、日本东洋工程、韩国PNE、韩国CIS、韩国PNT等为代表。

国内前段核心设备供应商包括先导智能、赢合科技、科恒股份和璞泰来等。中段核心设备供应商包括先导智能、赢合科技等,主要供应卷绕机、叠片机和焊接机等,格林晟也为叠片工序所需设备的核心供应商。后段核心设备供应商包括先导智能、杭可科技等,主要供应化成和分容检测所需相关设备(锂电子电池化成和分容柜等),其中先导智能主要供应宁德时代,杭可科技主要供应LG。

相比国外厂商,在前段设备领域,目前高端设备仍由海外厂家主导,国产设备的效率、精度、稳定性还与国外先进水平存在一定的差距,比如前段价值量最高的涂布机。在中后段设备领域,我国已打破日韩垄断局面,基本完成进口替代,国产化率达到90%以上,卷绕、焊接、注液、化成分容以及检测设备等的技术指标及综合性能已达到国际先进水平。整体而言,国外锂电设备厂商产品精细化、自动化水平较高,但无论从产品价格、产品适用性还是服务需求响应效率来看,国内锂电设备厂商都领先于国外厂商。

锂电装备发展趋势

国产锂电装备竞争力不断增强,进口替代效应日益显著

日韩锂电装备制造企业起步较早,拥有较长的研发历史,技术沉淀深厚,涌现出一批自动化程度高、稳定性好以及精密度高的优质锂电设备企业。尽管国内装备制造企业起步较晚,但随着国内锂电设备厂商加大技术研发投入,已具备前中后各段全工序设备研发与生产能力,国产设备技术水平提升明显,在卷绕机、分切机以及化成分容系统等高端设备领域形成一定技术领先优势,少数行业企业逐步具备与国际一流厂商在全球展开竞争的能力。受益于汽车电动化转型的时代红利,我国锂电池行业将迎来广阔的发展空间,从而对锂电设备产生强劲需求。国内锂电设备企业凭借产品性价比高、服务响应速度快以及技术实力提升等优势,将进一步挤压国外竞争对手在国内市场的份额,进口替代效应日益显著。

锂电池技术迭代升级,促进锂电设备更新需求提升

近年来,下游终端产品对锂电池的能量密度、安全性以及稳定性的要求越来越高,致使锂电池技术更新迭代加快。目前锂电池技术发展以提升比能为主线,从锂电池材料和生产工艺两个方向优化产品。一方面,锂电池材料进行渐进式革新,锂电池从液态、半固态到全固态的方向演进。另一方面,从工艺改进入手,进行制造环节的优化和电池系统的集约化。为适应锂电池新材料和新工艺变化,锂电设备需要进行相应的调整和改进,促使锂电设备更新需求日益增加,为锂电装备制造行业带来更大的发展空间。

锂电装备不断向智能化、一体化和整线化方向发展

随着新能源汽车产业的快速发展,锂电池规模化制造、高质量制造能力不足成为制约我国锂电池行业和电动汽车发展的瓶颈,对我国在世界未来新能源汽车产业格局中的地位产生不利影响。近年来,在锂电池大规模扩产背景下,智能化制造设备和生产线成为锂电池厂商高效率、高精度、高品质稳定生产的重要保障。与此同时,锂电池制造行业竞争加剧,且受到供应端原材料涨价和客户端整车厂补贴退坡政策传导的双重挤压,提效率、降成本成为电池制造厂商的迫切需求。成本控制、品质提升使得越来越多的锂电池生产企业对传统产线进行智能化改造升级,对智能制造设备和生产线的需求持续提升。

从未来发展趋势看,一方面,锂电设备加快与信息技术、自动化控制、人工智能以及大数据等技术的深度融合,不断提升生产过程的自动化、智能化水平;另一方面,锂电各环节设备将呈现一体化趋势,如模切叠片一体机、辊压分条一体机和干燥注液一体机等,通过将数个生产环节集成于一个设备完成,提高加工工艺的自动化和连续化水平。此外,锂电设备由单机销售到分段集成再到整线集成转变,帮助下游客户缩短产线建设周期,提升生产线的协同性、兼容性、一致性和整体效率。作为帮助电池制造行业企业提高生产和维护效率、降低生产成本并提高产品品质的重要基础,未来智能化、一体化和整线化的锂电设备市场容量将保持持续增长的趋势,具有相应设备供应能力的锂电设备厂商竞争优势凸显。

参考来源:

锂电装备产业链梳理.国信证券

锂电设备二十年进化史.数字时氪

2022年中国锂电设备产业链上中下游市场分析.中商情报网

锂电设备行业——行业的发展历程.华亭船子

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!