中国粉体网讯 根据国际市场研究机构Research And Markets的报告,全球陶瓷基复合材料市场预计将从2021年的113.5亿美元增长到2022年的122.6亿美元,复合年增长率为8.05%。预计该市场将在2026年增长到171.5亿美元,复合年增长率为8.75%。

什么是陶瓷基复合材料?

陶瓷材料具有高熔点、高硬度、耐腐蚀、抗氧化等优良特性,能够在极端环境条件下使用,因而在工程领域得到了迅速的发展,特别是应用于航空、航天、汽车、军事等领域。然而陶瓷的脆性、机械不可靠性和低导电性限制了其广泛应用。在陶瓷基体中引入第二相材料是改善陶瓷材料结构和性能的有效途径。

于是,陶瓷基复合材料应运而生。

陶瓷基复合材料(CMC)由陶瓷基体、增强纤维和界面层构成,在陶瓷基体中引入纤维作为增强材料,形成以纤维作为增强相、以陶瓷基体为连续相的复合材料。它具有耐高温、耐磨、抗高温蠕变、热导率低、热膨胀系数低、耐化学腐蚀、强度高、硬度大及介电、透波等特点,因其在有机材料基和金属材料基不能满足性能要求的工况下可以得到广泛应用,而成为理想的高温结构材料,越来越受到人们的重视,尤其是作为一种轻质、高性能的结构复合材料在高温领域应用广泛,成为在航空发动机上特别是在航空发动机核心部件上使用的首选材料。鉴于此,许多国家都在积极开展陶瓷基复合材料的研究。

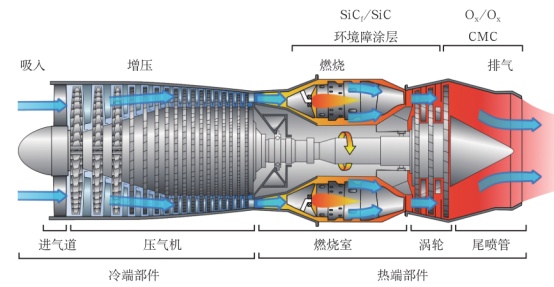

SiCf/SiC及Ox/Ox在航空发动机上的潜在使用部位

几种典型陶瓷基复合材料及应用

C/SiC陶瓷基复合材料

碳纤维不仅具有密度低、比强度高、耐磨、耐腐蚀、导电、导热、摩擦系数低等特性,而且还具备十分优异的高温力学性能,其在惰性气氛、2000℃以上环境中,力学性能仍然不下降。但其高温抗氧化性较差,因此通常与金属、陶瓷、树脂等复合,制备应用于航空航天、军事工业等尖端技术领域的先进复合材料。

在热结构陶瓷基复合材料领域中,碳化硅以其优异的高温力学性能(强度、抗氧化性、抗蠕变性等)、低的热膨胀系数和摩擦系数、优良的导热和导电性,成为基体材料的主要候选之一。然而SiC陶瓷的缺点是脆性较大。

C/SiC陶瓷基复合材料通过添加碳纤维来增强SiC陶瓷,可以使材料在断裂过程中依靠裂纹偏转、碳纤维的拔出和断裂等机制吸收断裂能,不仅增强了材料的强度和韧性,同时保留了SiC基体优异的高温性能,是制备高性能先进结构材料的极好方式,成为高性能航空发动机的主要候选材料,并将逐步应用在燃气轮机热端部件、高速刹车、核能以及热交换器等装置。

SiCf/SiC复合材料

SiCf/SiC陶瓷基复合材料是指在SiC陶瓷基体中引入SiC纤维作为增强材料,形成以引入的SiC增强纤维为分散相,以SiC陶瓷基体为连续相的复合材料。SiCf/SiC陶瓷基复合材料保留了SiC陶瓷耐高温、高强度、抗氧化、耐腐蚀、耐冲击的优点,同时兼具SiC纤维增强增韧作用,克服了SiC陶瓷断裂韧性低和抗外部冲击载荷性能差的先天缺陷。SiCf/SiC复合材料作为一种综合性能优异的高温热结构材料,在航空、航天、核能、汽车等领域具有广泛的应用前景,成为目前各个西方国家的研究热点。

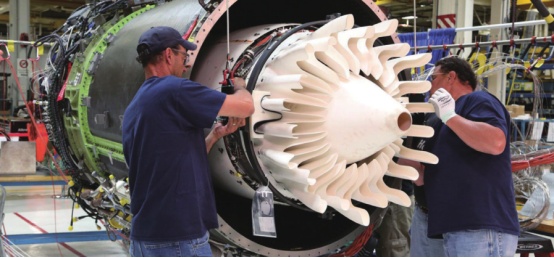

GE9X发动机应用的SiCf/SiC复合材料部件

氧化物/氧化物陶瓷基复合材料

Ox/Ox复合材料是指以氧化物陶瓷为基体与氧化物纤维(直径一般为10~12μm)复合的一类材料。该材料比SiCf/SiC的耐温能力略低(1150℃左右),但由于不存在氧化问题,其寿命可达到上万小时,加之密度低(约2.5g/cm3)、价格合理,是涡轴、燃气轮机核心机高温结构及涡喷、涡扇发动机尾喷管结构的优选材料。

在基体方面,目前国内外研究的重点还是石英基体、莫来石基体和氧化铝基体。在纤维方面,主要分为石英纤维、铝硅酸盐纤维和氧化铝纤维三类。

石墨烯/陶瓷基复合材料

石墨烯具有优异的力学、电学和热学性能,使之成为最具吸引力的材料之一。同时石墨烯具有大的比表面积,更容易分散在陶瓷基体中,可以改善陶瓷基复合材料的界面性能,增强与陶瓷基体的结合,有利于电子、声子和机械应力的传递,是制备性能优异的陶瓷复合材料的理想填料。众多研究表明,石墨烯/陶瓷复合材料具有优异的机械性能、导电性、导热性、耐摩擦磨损性能等。

如何制备陶瓷基复合材料?

传统的浆料浸渗工艺

浆料浸渗工艺目前在制造长纤维补强玻璃和玻璃-陶瓷及低熔点陶瓷基复合材料上应用最多,且最为有效,热压烧结时的温度应接近或略高于玻璃的软化点,这样利于粘性流动,以促进致密化过程的进行。

溶胶-凝胶法

这种方法是近年来发展起来的,溶胶-凝胶法是将金属醇盐在室温或略高于室温下水解、缩聚,得到溶胶和凝胶,再将其进行热处理,得到玻璃和陶瓷。

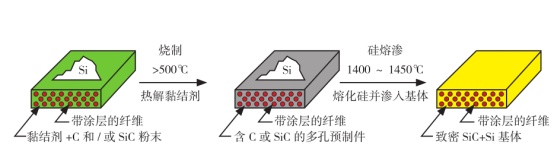

熔体浸渗法

熔体浸渗法在金属基复合材料方面得到了广泛应用,并且卓有成效。但迄今为止,在陶瓷基复合材料方面所做的工作仍然较少,还未得到应有的重视。这种方法只需通过浸渗处理即可得到完全致密和没有裂纹的基体,从预制件到成品的处理过程中,其尺寸基本不发生变化,适合于制作任何形状复杂的结构件。

CMC的熔渗工艺

化学气相浸渗工艺(CVI)

CVI工艺是在CVD工艺基础上发展起来的一种制备复合材料的新方法,CVI法能将反应物气体渗入到多孔体内部,发生化学反应并进行沉积,特别适用于制备由连续纤维增强的陶瓷基复合材料。与固相粉末烧结法和液相浸渍法相比,CVI工艺在制备陶瓷基复合材料方面具有以下显著优点:①可以在较低温度下制备材料,如在800~1200℃下制备SiC陶瓷,而传统的粉末烧结法的烧结温度在2000℃以上;②可以制备硅化物、碳化物、氮化物、硼化物和氧化物等多种陶瓷材料,并实现在微观尺度上的成分设计;③可以制备形状复杂、近净尺寸和纤维体积分数高的部件,由于制备过程是在较低温度下进行,并且不需外加压力,材料内部的残余应力小,纤维几乎不受损伤。

小结

除了航空航天及国防领域需要应用到大量陶瓷基复合材料外,今后全球范围内对轻质汽车的高需求也将促进陶瓷基复合材料市场的迅速增长。要想增加电动汽车续航里程,除了增加电池性能外,另一个方法就是给汽车减重,这将促使汽车制造商将注意力转向轻质复合材料,以替代车辆中较重的钢和铁,陶瓷基复合材料无疑就是最重要的候选材料之一。根据麦肯锡的数据,预计到2030年,汽车行业对轻质材料的使用将从30%增加到70%,这将极大推动陶瓷基复合材料市场的发展。

[1]康永等.陶瓷基复合材料研究现状和应用前景

[2]江舟等.陶瓷基复合材料及其环境障涂层发展现状研究

[3]向阳等.氧化物/氧化物陶瓷基复合材料研究进展

[4]邓卫斌等.石墨烯/陶瓷复合材料的研究进展

[5]邱海鹏.SiC/SiC陶瓷基复合材料研究及应用

[6]杨金华等.航空发动机用陶瓷基复合材料研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除