中国粉体网讯 目前锂离子电池(LiB)回收、再利用正在全球兴起,过去难以确保获利的LiB回收相关技术也急速进展,可望朝向商业化推进。而实现此一目标的三个主要技术方向包括:① 尽可能以低成本、低温进行处理,以减少二氧化碳排放;② 尽可能在不破坏结构的情况下进行拆卸并活用原有组件;③ 除了一般镍、钴的回收之外,包含锂在内的大多数金属与石墨、树脂类亦加以回收。

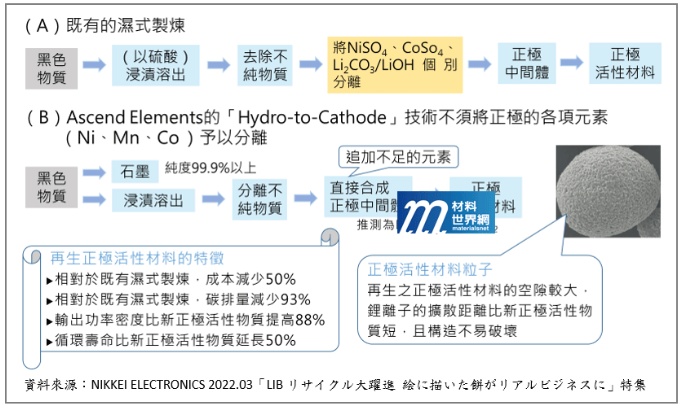

LiB具体回收方法系从LiB粉碎后获得的正负极材料混合而成的粉块状黑色物质(Black Mass)中提取各种元素,今后的技术手法则将从过去普遍使用的「干法冶金」过渡至「湿法冶金」,甚至更进一步朝向「直接回收再利用」的方向发展。

「湿法冶金」主要是以硫酸、盐酸、硝酸等无机酸溶液做为处理液,将废电池中欲回收金属萃取后再纯化回收。但湿法冶金制程较为复杂,且因使用强酸,对于设备腐蚀、废液处理或氯气、三氧化硫、氮氧化物等有毒气体的排放较不易处理,以结果而言,虽然制程温度较低(100℃以下),但碳排量较多,且营运成本也比干法冶金高。为此,过去很少有回收公司选择湿法冶金做为主要冶炼方法。但近5年来,利用柠檬酸、琥珀酸、天冬氨酸、乳酸、醋酸、苹果酸等易于使用之有机酸取代硫酸的技术相继提出,相关课题渐有改善,目前湿法冶金也渐成主流。

在下一代湿法冶金中,美国Ascend Elements开发的「Hydro-to-Cathode」技术备受瞩目。「Hydro-to-Cathode」技术并非从黑色物质(Black Mass)中分离出镍、锰、钴等元素,而是以这些混合物直接制备正极活性材料Ni-Mn-Co(NMC)。到目前为止,所有的湿法冶金皆以硫酸盐的形式将镍、锰、钴等从黑色物质中分离出来,因此,再制新的NMC等正极活性材料时则利用与新金属材料相同的制程。

「Hydro-to-Cathode」的概要如下:首先,藉由过滤等方式,从黑色物质中去除石墨等碳材料;接着进行浸渍溶出,但此过程并非以镍、钴为对象,目的在于去除铜、铁、铝等杂质。此外,透过添加氢氧化钠(NaOH)使pH呈碱性,亦可去除残留的铝等杂质。

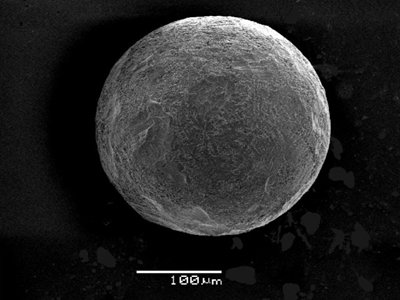

在一项由Ascend Elements与伍斯特理工学院(WPI)、电池制造商A123 Systems、阿贡国家实验室(ANL)等产官学组成的LiB开发协会USABC(United States Advanced Battery Consortium)发表的论文中指出,为了实现期望的NMC组成,「Hydro-to-Cathode」会在去除杂质后的剩余材料中,添加新的镍或锰、钴的硫酸盐及碳酸锂(Li2CO3),并先后以450℃/9小时、900℃/14小时的条件进行烧结,进而制作出直径约10 nm的NMC粒子。透过此方式将不再需要个别分离每项金属,再将其混合制造NMC的原有制程。结果显示,制程成本约为既有方法的一半,二氧化碳排放量与过往相比也减少了93%。

此外,利用再生NMC制作的LiB电池性能在多方面均大幅超越利用新品NMC制作的电池。具体而言,使用新品NMC制作的电池的循环寿命为7600次,而使用再生NMC制作的电池的循环寿命则增加约1.5倍,达到11600次。不过,电池的容量密度方面,再生NMC制作的电池与新品NMC制作的电池相比,充放电功率在1C或2C时呈现几乎相同的容量密度,而在5C的高输出下,后者是前者的1.88倍。

高性能的原因在于与新品NMC相比,再生NMC粒子有较多的多孔质,且粒子中心部位带有空隙,比表面积较大。此外,再生NMC粒子的杨氏系数比新品NMC小16%,意即再生NMC粒子较为柔软,即使反覆充放电也不易损坏。 Ascend Elements以此研究成果也证明了从退役电池回收取得的材料并不亚于从矿山来源取得的新材料。

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权请告知删除!