中国粉体网讯 对于半导体设备的研制,部件所使用的材料是影响设备性能的关键因素。特别是对于晶圆制造过程中的刻蚀机和PECVD设备,等离子体通过物理作用和化学反应会对设备器件表面造成严重腐蚀,一方面缩短部件的使用寿命,降低设备的使用性能,另一方面腐蚀过程中产生的反应产物会出现挥发和脱落的现象,在工艺腔内产生杂质颗粒,影响腔室的洁净度。当前,主要采用高纯Al2O3涂层或Al2O3陶瓷作为刻蚀腔体和腔体内部件的防护材料。

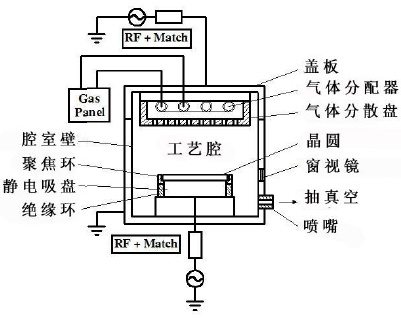

等离子体刻蚀设备的结构示意图

随着半导体器件最小特征尺寸的不断缩小,对晶圆缺陷的要求变得更加严格,为了避免金属杂质和颗粒的污染,对半导体设备腔体和腔体内的部件材料提出了更加严格的要求。刻蚀机腔体内耐等离子刻蚀陶瓷材料的主要特点有:(1)纯度要高,金属杂质含量少;(2)主要组成成分化学性质稳定,特别是与卤素类腐蚀性气体的化学反应速率要低;(3)致密度高,开口气孔少;(4)晶粒细小,晶界相含量少;(5)具有优良的机械性能,便于生产加工;(6)某些部件可能还有其他性能要求,如良好的介电性能、导电性或导热性等。

Al2O3是一种高硬度的化合物,主要的晶型是α-Al2O3、β-Al2O3、γ-Al2O3。其中,α-Al2O3是唯一热力学稳定的相,属于离子型晶体,化学性能稳定,在常温下不受酸碱腐蚀,可以作为耐火或耐腐蚀材料。早期等离子刻蚀防护技术是在铝基材上沉积一层致密的硬质阳极保护层,但由于合金中的杂质会发生偏析,表面的阳极氧化铝层易产生微裂纹,在刻蚀过程中出现剥落现象,所以硬质阳极氧化铝的耐等离子体刻蚀性能较差。

随着涂层技术的发展,高纯Al2O3涂层逐渐用于刻蚀机工艺腔和腔体内部件的防护。研究者通过气溶胶喷雾法在硅衬底上形成致密的Al2O3涂层,在高能含氟等离子中的耐刻蚀性能是单晶Si的20倍。但是由于热膨胀系数的不同,Al2O3涂层与衬底之间容易开裂,影响涂层的耐刻蚀性能。

与Al2O3涂层相比,致密的高纯Al2O3块体陶瓷具有更好的耐等离子体刻蚀性能。研究人员研究了应用在半导体加工设备中的Al2O3块体的制备方法,纯度要求在99%以上,金属氧化物杂质(如MgO,CaO,SiO2等)必须控制在0.05~0.8%之内,在不影响烧结性能的情况下可以提高其耐等离子体刻蚀性能,每100g氧化铝的含磷量不能超过0.0025g,有利于大块体陶瓷烧结均匀。

传统的氧化铝烧结块体由于内外烧结状态不同,导致密度相差很大,其介质损耗大,在半导体制造设备使用过程中容易产生热量,生成或扩大微裂纹,降低耐等离子体刻蚀性能。随着等离子功率的增大和腐蚀性较强的含氟刻蚀气体的使用,Al2O3的耐腐蚀性能已经难以满足生产要求,一方面Al2O3中的Al与氟离子会反应生成AlxFy化合物,沉积后结晶成颗粒杂质,污染晶圆;另一方面,严重的腐蚀会缩短部件的使用寿命。因此,不断研究陶瓷材料的等离子体刻蚀机制对于制备耐等离子体刻蚀性能优异的陶瓷材料具有十分重要的意义。

参考资料:等离子体环境下陶瓷材料损伤行为研究,朱祖云,广东工业大学

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!