中国粉体网讯 目前市面上关于陶瓷材料的成型技术、烧结技术等方面研究较集中,而对后加工工艺研究偏少,本文则带你了解现有的陶瓷材料的后加工工艺。

陶瓷材料的后加工可根据陶瓷的形状、加工精度、表面粗糙度、加工效率和加工成本等因素选择不同的加工方法。常见的陶瓷加工方式主要有:机械加工、激光加工、超声波加工、磨料水射流加工、微波加工、电加工等方式。

机械加工

机械加工方法主要有车削、钻削、铣削、磨削、研磨抛光等。

陶瓷材料车削一般选用金刚石或立方氮化硼刀具。由于陶瓷材料硬度和脆性非常大,车削加工难以保证其精度要求,并且影响加工效率,故车削加工应用不多,基本上还处于研究阶段。

陶瓷材料钻削是使用直径很小的金刚石砂轮作为专用钻头,利用钻头端部磨粒的微切削作用从而实现材料的破坏去除。

陶瓷材料铣削通常选用超硬刀如金刚石铣刀进行铣削的一种加工方法,在高频断续的切削力作用下使材料去除。然而,在铣削过程中,高频冲击力作用力容易导致加工表面发生脆断,振动则会导致瞬间去除深度的变化,降低表面质量。

陶瓷材料的磨削加工是目前已有加工方法中应用最多的一种。利用金刚石磨针或砂轮与工件之间互相摩擦,使材料通过塑性变形、脆性断裂等方式去除。磨削加工中,切屑的清除是一大问题,一般采用冷却液清洗。冷却液不仅起到冲洗切屑粉末的作用,而且可以降低磨削区温度,提高磨削质量,减少磨粒周围粘结剂的热分解等。金刚石颗粒大小是影响陶瓷工件表面质量的又一主要原因,颗粒愈大,所加工表面粗糙度愈大,但加工效率愈高。在磨削加工陶瓷材料时,加工过程中受力不均易使裂纹产生。

在工业生产的某些领域,仅靠磨削是达不到陶瓷件表面光洁度要求的,通常要采用研磨和抛光。陶瓷材料韧性小,脆性大,其强度很容易受表面裂痕的影响。加工表面愈粗糙,表面裂纹愈大,愈易产生应力集中,工件强度愈低。因此,研磨不仅是为了达到一定的粗糙度和高的形状精度,而且也是为了提高工件的强度。抛光是采用软质抛光器和细粉磨粒以较低的压力作用于工件的一种精加工过程。

激光加工

随着陶瓷产品广泛应用,对产品规模化加工效率和成本控制提出了更高要求,针对陶瓷切割划线,一些常见的加工方式已经不能满足产品高效率、低成本发展的需求。激光作为一种非接触式的高能束精密加工技术,具有高效可控、热影响区小、无切削作用力、无刀具磨损,以及可加工高硬度、高脆性、高熔点等难加工材料的特点,受到越来越多的关注。

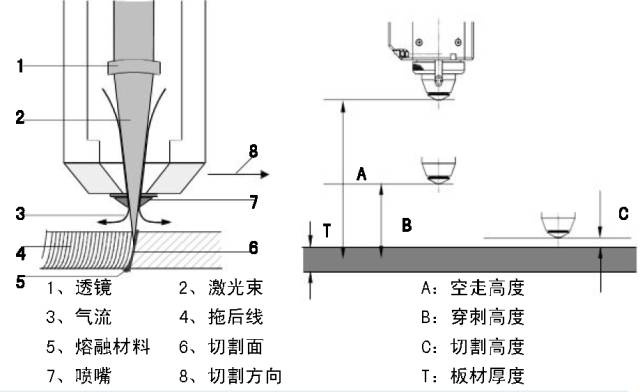

激光加工原理是利用高功率密度的均匀激光束作为热源,通过激光器光路整合聚焦在材料表面,使局部位置瞬时产生高温达到材料的熔化或气化温度,从而实现材料切割加工。缺点是激光加工过程中产生的大量热量易使工件表面形成裂纹与发生氧化。

目前,对陶瓷激光加工主要有CO2激光器、光纤激光器、紫外激光器、皮秒激光器等。

激光切割原理示意图

超声波加工

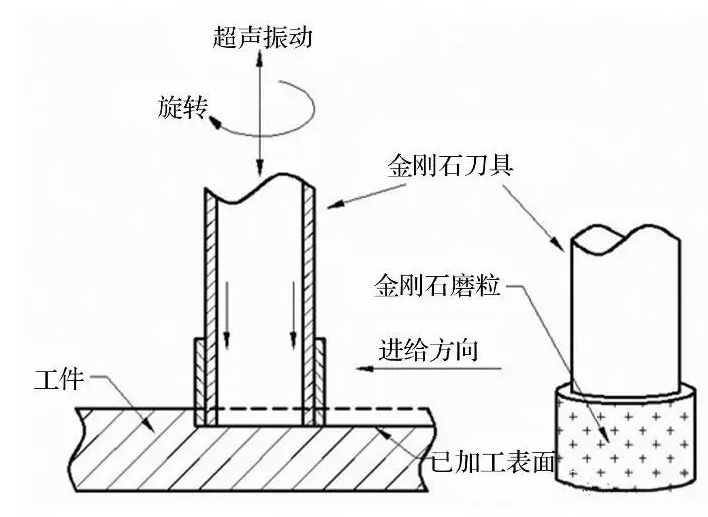

超声波加工是利用超声振动工具在有磨料的液体介质中或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料,或给工具或工件沿一定方向施加超声频振动进行振动加工,或利用超声振动使工件相互结合的加工方法。超声波加工技术应用于对陶瓷的铣削、打孔、磨削、车削、打磨等,可以有效解决陶瓷材料的加工难题,明显降低切削力与加工损伤,减少刀具磨损量,抑制脆性材料边缘破损,减少表面微裂纹的产生,提升工件的表面加工质量。然而,超声波加工的效率低,难以加工复杂曲面零件。

超声波磨削加工示意图

磨料水射流加工

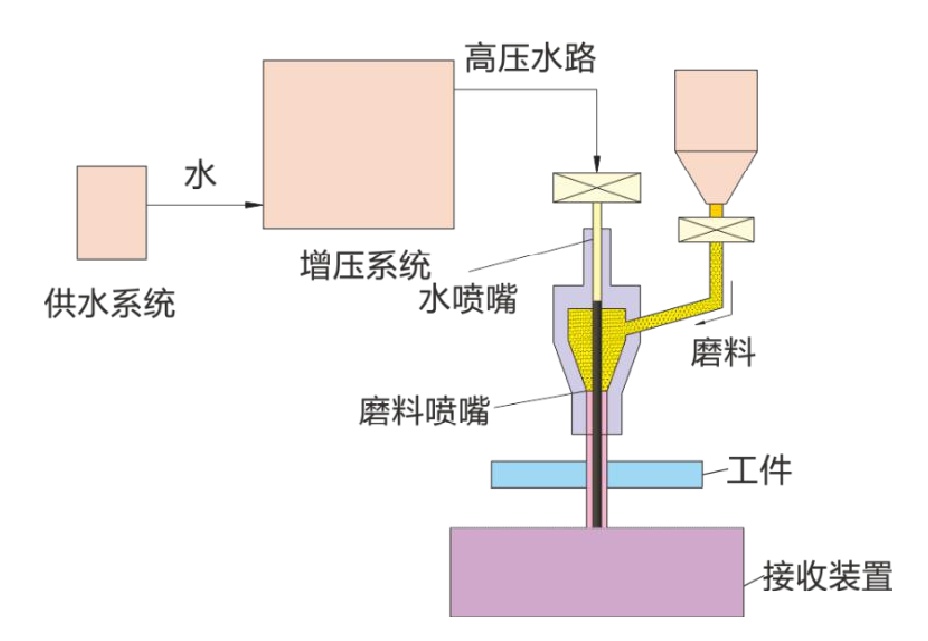

水射流通常是利用增压泵将水加压至一定压力,通过直径较小的喷嘴后喷射出来的高能束射流,它是一种加工能力强、加工范围广的冷态加工技术。纯水射流加工的水中无任何添加,仅利用纯水经高压形成的高速射流的动能作用在工件上,它的加工能力非常有限,对水的压力依赖程度高。到20世纪70年代,为了提高水射流的冲击力,人们开始在水中添加细小的固体颗粒,使射流束能量得到巨大的提升。这便是形成磨料水射流加工技术的开始。磨料水射流具有极强的破坏去除能力,加工工件的材料不受限制,如不锈钢、岩石、陶瓷、钛合金和高分子材料等。

磨料水射流加工原理示意图(图片来源:郭露露.电解机械铣削Al2O3陶瓷材料技术研究)

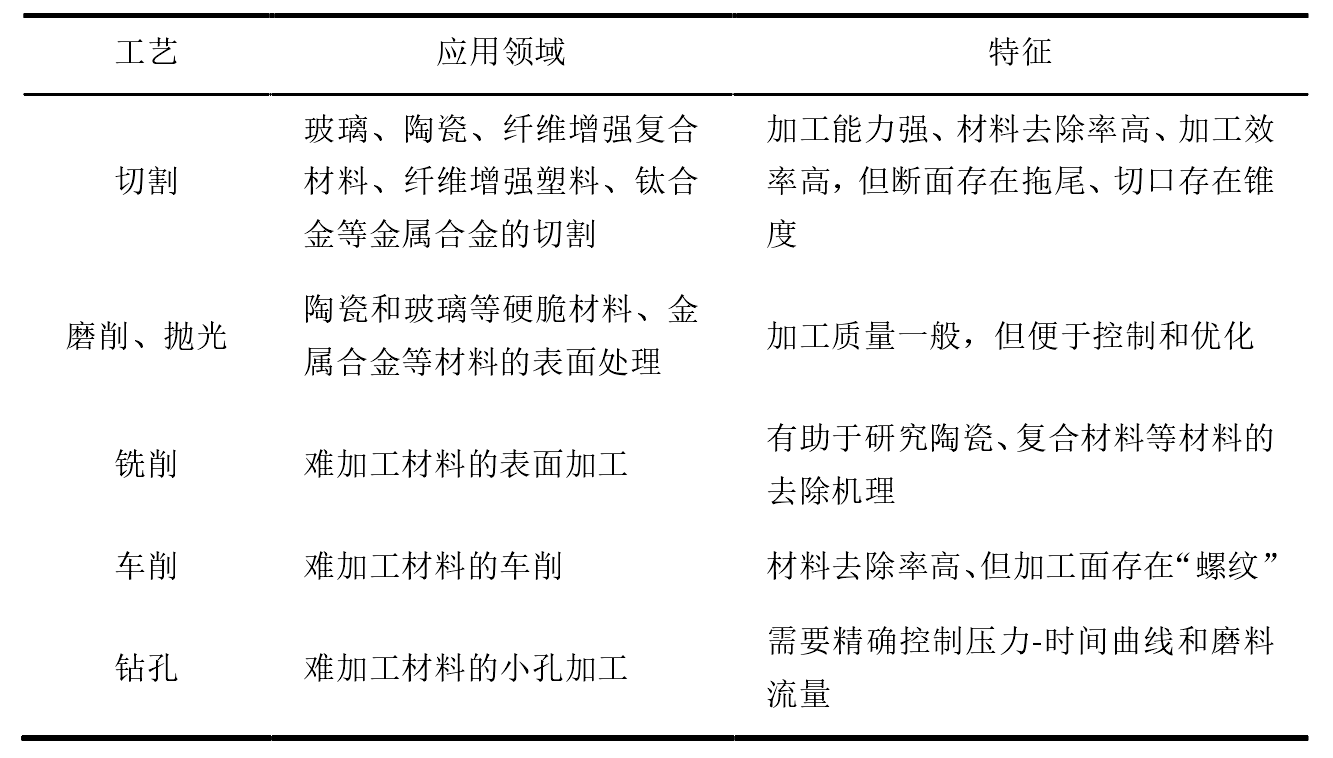

磨料水射流加工能力强、无热影响、无刀具磨损,且属于冷加工技术的范畴,在对材料的加工中,特别是在对各类难加工材料或热敏材料的加工中显示出了极大的优势,受到了制造业的广泛关注。经过多年的发展,磨料水射流技术面向不同加工需求逐渐形成了多种工艺方法,其中切割是磨料水射流技术应用最广泛和成熟的领域之一,然而,在磨料水射流切割后的工件上往往会出现拖尾、切口锥度等缺陷。

磨料水射流不同工艺方法的常见应用及特征(图片来源:王志敏.生物陶瓷磨料水射铣削表面质量研究)

微波加工

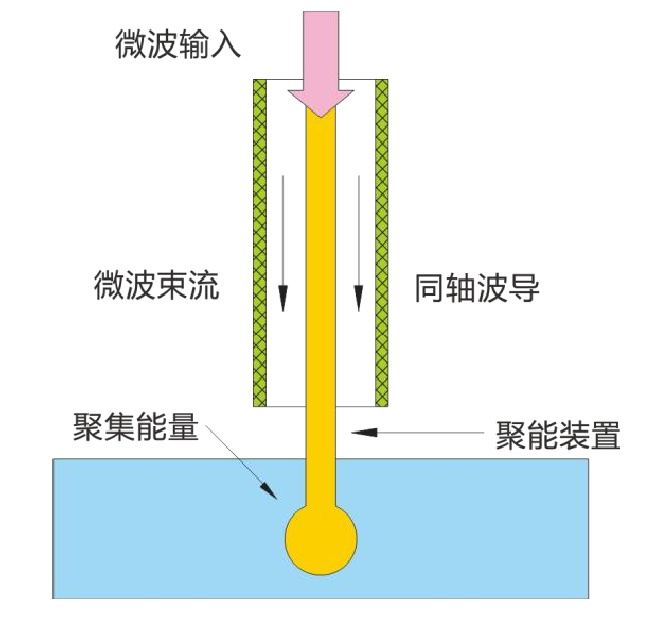

微波加工的基本原理:当微波进入陶瓷内部后,陶瓷分子会吸收一部分微波,陶瓷分子在微波高频电场会相互摩擦,将振动的能量转换为热能量,从而去除材料。微波加工特点:穿透能力强,可以有效控制加工陶瓷微波。微波加工主要用在陶瓷的烧结、涂层、裂纹修复,也可以用来加工陶瓷孔。这种加工方法加工的陶瓷表面会出现灼烧情况,陶瓷表面粗糙度比较大。

微波钻孔原理示意图(图片来源:郭露露.电解机械铣削Al2O3陶瓷材料技术研究)

电加工

电加工主要指电火花加工,对不导电的陶瓷材料来说,需借助辅助电极,将其置于陶瓷材料表面,辅助电极和工具电极之间留有一定间隙,两者之间能形成电火花放电,直至将辅助电极击穿,其上脱落的碎屑与从工作液中分解而出的碳在陶瓷表面形成新的导电层继续放电,陶瓷表面材料被去除。

采用电火花加工技术可实现对复杂形状工件的加工,但由于其对被加工材料的强导电性能的要求,只有借助辅助电极才可实现对绝缘陶瓷的加工,且加工效率低、加工精度不高,在加工表面产生的高热量会导致其产生微裂纹,降低陶瓷的使役性能。

参考来源:

1.缪小进.磨料水射流切割机理及质量提升方法研究

2.王志敏.生物陶瓷磨料水射铣削表面质量研究

3.张浩等.氮化铝陶瓷激光切割工艺技术研究

4.梅雪松等.电子陶瓷基板表面激光孔加工综述

5.郭露露.电解机械铣削Al2O3陶瓷材料技术研究

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!