中国粉体网讯 碳化物陶瓷间的原子多以较强的共价键结合,因而表现出熔点高、硬度大,机械强度高,化学稳定性好等一系列优良性能,有些还具有特殊的电、磁或热学性能,在机械、化工、电子、航天、航空等许多领域中得到广泛的应用。

尤其是近年来化石燃料引发的环境污染及碳排放等问题促使核能得到了更快的发展。新一代核能系统为了实现更高的安全性、更好的经济性、更少的核废物排放以及可持续发展等目标,对所用材料提出了极高要求,在众多可选材料中,碳化物陶瓷材料是目前重点关注的对象。

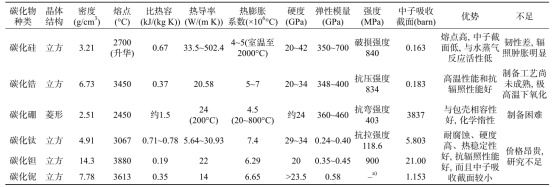

核能用主要碳化物的性能

但是!

尽管碳化物陶瓷具有一系列优良的性能,由于其原子间是由键性很强的共价键结合,熔点高,导致其较难烧结。因此研究碳化物陶瓷的烧结过程非常重要,经过众多研究者研究和探索工作,先后发展了各种烧结技术,包括反应烧结、常压烧结、重结晶烧结、热压烧结、热等静压烧结,以及近二十年来的新型烧结技术,如放电等离子烧结、闪烧、振荡压力烧结技术等。

下面我们通过对碳化物陶瓷材料烧结技术相关专利全球申请量趋势、主要申请人、技术分析等方面进行分析,了解碳化物陶瓷材料烧结技术的现状及发展趋势。

碳化物陶瓷烧结技术发展时间线

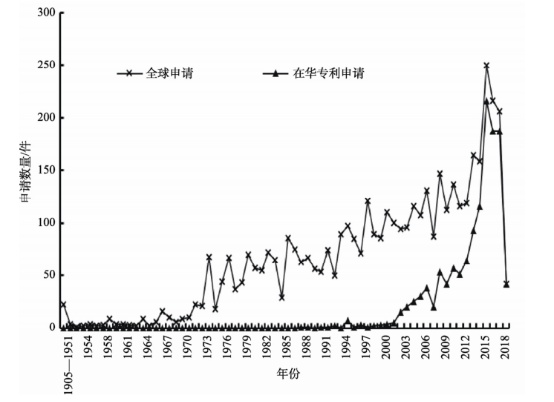

截至2019年6月30日,全球范围内提交的高性能碳化物先进陶瓷材料专利申请总量为49815件,涉及到的烧结技术专利申请总量为3890件,占比7.8%。烧结技术作为碳化物制备过程中的重要一环,这个占比有些令人出乎意料,这主要是因为烧结技术在前期发展较为缓慢。

碳化物先进陶瓷材料烧结技术全球专利申请趋势

全球

1905年,Carborumdum在碳化物先进陶瓷材料烧结技术领域申请了第一件专利。

1905—1970年,碳化物先进陶瓷材料烧结技术全球专利申请量很少,几乎在20件以下。该时期为碳化物先进陶瓷材料烧结技术的萌芽时期,技术研发处于探索阶段。

1971—1997年,这一时期碳化物先进陶瓷材料烧结技术的专利申请量得到了提升,专利申请量缓慢增加,申请人和发明人也在逐渐增加,研发团队不断壮大。这一时期为碳化物先进陶瓷材料烧结技术的发展时期,热等静压烧结、微波烧结、放电等离子烧结等新技术相继出现,虽然申请量仍不多,申请量有起伏,但逐渐达到了每年几十件的水平。

1998年至今,是碳化物先进陶瓷材料烧结技术的快速发展时期,专利申请量呈快速增长的趋势。

中国

中国在碳化物先进陶瓷材料烧结技术领域的发展较晚,主要是由于中国工业基础相对比较薄弱。

1988年,中国开始在碳化物先进陶瓷材料烧结技术领域申请专利,至21世纪初专利申请量不多。

2008年后,专利申请量呈快速增长的趋势。

2015年后,中国的专利申请量增长趋势与全球专利申请量的增长趋势相近,成为全球专利申请量增长的主要因素。

全球创新主力军

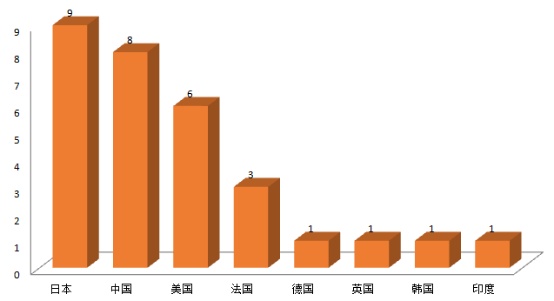

对碳化物先进陶瓷材料烧结技术领域全球创新主体专利申请进行统计排序,全球前30主要申请人国别分布及前30主要申请人排名如下图表所示。可以看出,来自日本的申请人最多,共9个,其次是中国,共8个申请人;美国位居第三,共6个申请人。

碳化物先进陶瓷材料烧结技术全球前 30 主要申请人国别分布

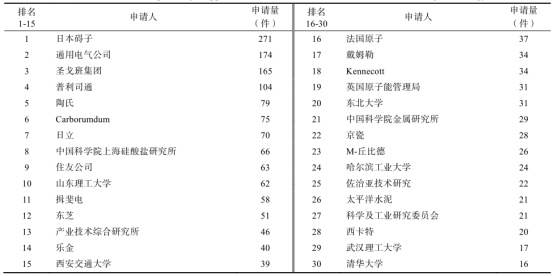

碳化物先进陶瓷材料烧结技术全球前30主要申请人排名

日本

在排名前30的申请人中日本不仅申请总量最多,还拥有较多的大型企业,例如日本碍子、日立等,说明日本对碳化物先进陶瓷材料烧结技术较为关注,其中日本碍子的专利申请量排名第一。

美国

美国的企业共6家,其中美国的通用电气公司排名第二,专利申请量为174件,Carborumdum的专利申请量为75件,该公司是美国在碳化物先进陶瓷材料烧结技术领域申请专利最早的公司。这与美国较早开始碳化物陶瓷烧结技术的情况相符,SiC的反应烧结技术最早在美国研究成功。早期碳化物烧结技术(如热压烧结、常压烧结、反应烧结等)的研发也多集中在美国。

中国

我国有8家高校、科研机构进入全球主要申请人排名前30位。其中,中国科学院上海硅酸盐研究所是我国较早研究碳化物先进陶瓷材料的机构,研究时间长,科研成果多。

需要警醒的是,尽管我国专利申请人数量在全球排名第二,但我国没有一家企业能够进入全球排名前30,这说明我国企业在该领域技术相对比较薄弱,这将是制约我国在高性能碳化物先进陶瓷材料产业发展方面的重大短板。

其它

法国的圣戈班集团位列第三,专利申请量为165件;其次是普利司通和陶氏,专利申请量分别为104件和79件。

不同烧结技术分析

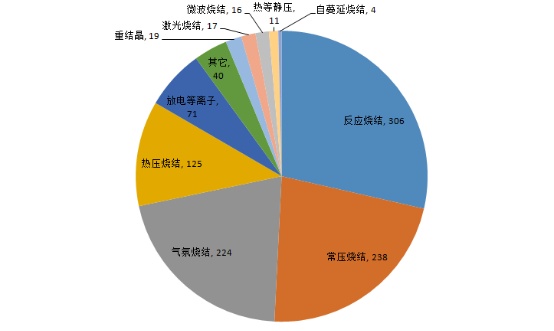

对2009—2018年碳化物先进陶瓷材料主要烧结技术全球专利申请量统计分析,结果如下图所示。

可以看出,反应烧结的专利申请量最多,共306项;其次是常压烧结、气氛烧结、热压烧结、放电等离子烧结等,其专利申请量分别为238项、224项、125项及71项。

反应烧结

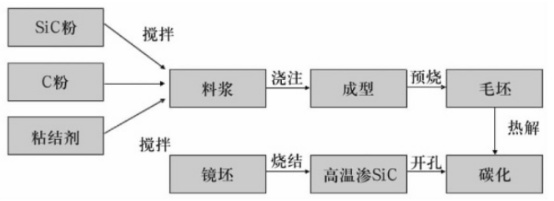

以反应烧结碳化硅为例,其工艺过程是将碳源和碳化硅粉混合,通过注浆成型,干压或冷等静压成型制备出坯体,然后进行渗硅反应,即在真空或惰性气氛下将坯体加热至1500℃以上,固态硅熔融成液态硅,通过毛细管作用渗入含气孔的坯体。液态硅或硅蒸气与坯体中C之间发生化学反应,原位生成的β-SiC与坯体中原有SiC颗粒结合,形成反应烧结碳化硅陶瓷材料。工艺流程图如下:

(碳化硅坯体反应烧结工艺流程图)

反应烧结碳化物陶瓷是一种近净尺寸烧结技术,在烧结过程中几乎没有收缩和尺寸变化。与普通烧结方法相比,反应速度快,烧结温度低,产品结构致密,生产成本低等优点,在工业上得到广泛应用。

在反应烧结碳化物陶瓷相关专利中,涉及到的主要技术手段有制备工艺改进、基体改进、后处理以及其他改进;采用这些技术手段能达到的效果主要是提高强度、降低成本、提高断裂韧性、提高致密度、耐腐蚀、耐高温等。

常压烧结

常压烧结是在大气压力条件下通过对制品加热而烧结的方法,易操作、易控温、适用范围广,是基本的烧结方法。

(常压烧结碳化硼防弹陶瓷)

在常压烧结碳化物陶瓷相关专利中,涉及到的技术手段有制备方法、烧结助剂、烧结制度以及其他手段;采用这些技术手段主要能降低成本,提高强度、致密度、断裂韧性,降低烧结温度,耐腐蚀。采用工艺改进的手段主要可达到降低成本、提高强度的效果。

其它烧结方法

热压烧结于20世纪50年代Norton公司的Alliegro等人开始研究。由于同时加温、加压,有助于粉末颗粒的接触和扩散、流动等传质过程。降低烧结温度、缩短烧结时间,容易获得接近理论密度的烧结体。放电等离子烧结(SPS)是20世纪80年代新兴的一种烧结技术,具有快速、低温、高效率等优点。烧结过程中电子放电容易产生颗粒局部加热,所以颗粒表面容易熔化。SPS烧结快速致密化可能与更快的动力学机制有关,如表面扩散、熔体扩散、塑性流动。微波烧结、自蔓延烧结由于近些年才发展起来,专利申请量较少。

总结

碳化物陶瓷以其优良的高温力学性能、高温抗氧化性能、耐蚀耐磨性能和特殊的电、热学等性能而倍受人们的青睐。作为一类新型工程陶瓷材料,碳化物陶瓷展现了极为广阔的应用前景,并由此可能推动一些相关科技的进步,具有重要的研究价值。

参考来源:

[1]李辰冉,谢志鹏等.碳化硅陶瓷材料烧结技术的研究与应用进展

[2]熊文婷.碳化物先进陶瓷材料烧结技术专利信息分析

[3]刘欣等.碳化物陶瓷的研究现状及发展趋势

[4]程心雨等.碳化物陶瓷材料在核反应堆领域应用现状

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除