中国粉体网讯

3D打印赋能合金设计,打造高强度高塑性钛合金

近日,据中国科学院消息,中国工程院外籍院士、香港城市大学教授刘锦川团队创造性地提出了一种3D打印策略,通过调控熔池中不同粉末的混合程度,研发出一种高强度、高塑性的钛合金。相关研究成果日前发表于《科学》。

一般来说,金属材料中的成分不均匀性往往被视为重大缺陷,也是研究人员一直努力避免的。一方面,人们对成分不均匀性的积极作用缺乏足够认识;另一方面,传统方法通常无法有效调控材料内部的成分波动。

为调控合金内部的成分波动,研究人员采用了3D打印技术。在3D打印过程中,金属粉末会发生快速的熔化和凝固。由于超快的冷却速度,在熔池中产生的成分梯度得以成功保留。基于这种新思路,研究人员尝试在3D打印过程中将两种常见合金粉末(包括不锈钢粉末)进行混合打印,实现了可调控的微米级成分梯度。

刘锦川表示,这种微米级成分梯度不仅带来了相稳定性以及微观组织在空间上的调制,还提高了钛合金的力学性能,使其成为目前3D打印钛合金中所能实现的最小晶粒尺寸之一。而且,这是一种具有熔岩状微观组织的亚稳态钛合金。“这种独特的微观结构给合金带来了优异的力学性能和细小的晶粒结构,使合金在拥有超高强度的同时仍有极高的均匀变形能力,并保持钛合金的低密度。”

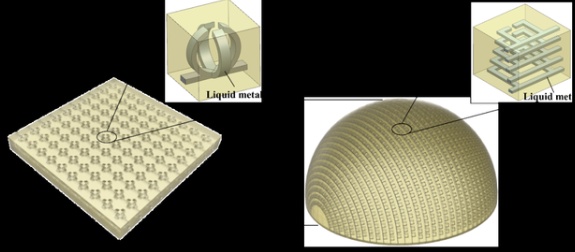

厦门大学孙道恒团队提出“微尺度3D打印+液态金属填充”方法

近日,厦门大学航空航天学院孙道恒教授带领的科研团队提出“微尺度3D打印+液态金属填充”方法,突破了多材料(聚合物-金属)、跨尺度(μm~cm)、共形、结构-功能一体化微结构增材制造技术,为富含这类共性特征器件的结构创新、功能创新及应用创新奠定基础。以3D复杂电磁超材料为对象验证了工艺的鲁棒性及有效性,通过优化液态金属填充流道布局及表面后处理工艺提升了超材料器件的传输性能。

嵌入式超材料结构示意图

该研究将3D打印的灵活性与液态金属的易流动、易填充性相结合,开辟了一类复杂微结构制造新方法,为结构-功能一体化柔性电子、软体机器人、天线等富含多材料、跨尺度结构的制造奠定了基础,也为拓展超材料应用范围(如3D光学/电磁隐身衣、智能蒙皮、超透镜等)提供了新的解决方案。

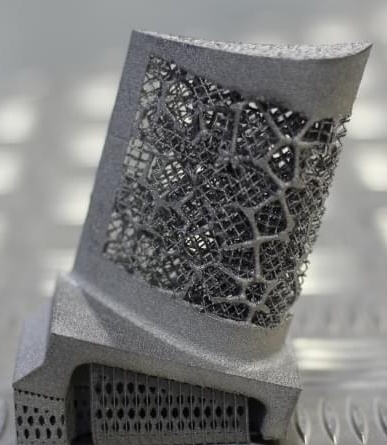

早稻田大学研发了一种减少金属3D打印件变形的方法

11月9日,日本的早稻田大学对外公布了一项研究成果,该大学科学与工程学院的一个研究小组开发了一种减少金属3D打印热变形的方法。

金属3D打印件会产生比较大的收缩应力,导致零件翘曲变形。为了解决这个问题,研究小组在建模时,在零件内部加入了晶格结构,通过中空的结构来减少金属3D打印件的热变形。研究小组通过测试发现,可以通过改变晶格的稀疏来更好的控制变形。此外,他们还开发了一种拓扑优化的算法,来优化晶格分布。

使用贝塞尔光束提升金属3D打印技术

为了解决金属3D打印中的孔隙和缺陷问题,美国劳伦斯—利弗莫尔国家实验室(简称LLNL)的研究人员试验了被称为贝塞尔光束(Bessel beams)的奇特光学光束形状。他们发现这种光束具有自我修正和非衍射性,并减少了孔隙形成和“键合”(keyholing)的出现,而高斯光束(Gaussian beams)的使用加剧了孔隙的诱发现象。相关发现发表在《科学进展》期刊上。

基于激光的3D打印技术极大扩展了设计的复杂性,但传统用于金属打印的激光束可能导致产品缺陷和机械性能不佳。为解决这一问题,LLNL研究人员探索在高功率激光打印中将常用的高斯光束替换成别的光束。研究人员表示,利用贝塞尔光束可将能量配置在远离中心的位置,即可主动设计热曲线并减少热梯度,以优化微观结构的形成,从而获得更精细的器件和更光滑的表面。贝塞尔光束大幅扩展了激光扫描的参数空间,实现了理想的熔池形状:既不会太浅,也不会出现键合现象。贝塞尔光束由于其非衍射特性,可提供更大的聚焦深度。

缺陷反而能让3D打印变得更好

康奈尔大学的研究人员发现了一种改进金属3D打印零件的方法。这是一种反其道而行的方法,故意在3D打印过程中制造更多的缺陷,然后在后处理时,使用高温和高压来改变材料的微观结构,从而产生强度和韧性更好的金属零件。

研究小组表示,目前的以粉末烧结为代表的金属3D打印技术存在一个缺陷,3D打印的金属零件会有微小孔隙,从而削弱了材料性能。不过目前还没办法完全消除这种孔隙。

于是他们就想,既然无法消除,那么是否换个思路,利用这些孔隙呢?他们在研究时发现,这些孔隙其实包含了比较大的能量。为了获得更多的孔隙,他们干脆不再优化工艺参数(用来减少孔隙),而是直接打印,以增加这种孔隙率。

于是,研究小组就获得了一个有点糟糕的金属3D打印件。随后,他们采用一种热等静压(HIP)的方法,对金属件施加高热和高压,高压会迫使具有高应力集中的孔隙闭合,高温会推动孔隙中的能量释放,从而改变材料内部结构。经过高温高压处理后,本身的材料性能趋向于合金,强度和韧性大幅度增加,3D打印件强方向和弱方向的特性也消失,适用于所有方向。据说性能比锻造件都要好。

参考来源:前瞻网、白令三维3D打印、科技部合作司、小材科研等。

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!