中国粉体网讯

标志性成果一:高性能难熔金属材料

钨钼难熔金属以高密度、高熔点等特殊性能在国民经济有着很重要的应用,被国家列为战略物质。然而,随着空天飞行器、原子能等前沿科学和尖端技术的发展,要求材料具有高强韧、抗烧蚀等多功能,现有钨钼材料性能无法满足要求,难熔金属拓展应用面临巨大挑战。针对此,提出“纳米/微纳复合”,开辟了“纳米/纳微复合难熔金属基复合材料”新领域。

实验室取得的主要创新成果如下:

1、发明了超高温轻质难熔金属基复合材料,为新型飞行器和航天发动机提供高性能关键高温材料保障。

飞行器是目前世界各空天强国重点探索的领域,代表了国际空天技术发展的重大方向。飞行器在近地空间以Ma5~20长时间飞行,其前端关键结构部件表面产生2000~3000℃高温、承受强表面氧化和高动压高过载冲击。这对热端构件提出了极为苛刻的使用要求,要求具有优异的高温强韧、长时间抗氧化与轻量化等综合性能,是国际公认最突出技术难题。现有高温材料因高温强度低、抗氧化烧蚀差或密度高等不足而无法应用,成为飞行器研制的关键技术瓶颈。针对这一重大需求,创新提出“微纳复合”设计思想,采用超高温陶瓷相微纳复合增强难熔金属,在此基础上开发出表面原位自生长热防护涂层,最终制备出超高温轻质难熔金属基复合材料:其高温强度比现有超高温材料提高5倍,密度降低1/2;经风洞和发动机反复考核,材料基体无破坏、表面近零烧蚀,实现了难熔金属高温强韧、长时间抗烧蚀和轻量一体化。该技术成果为国内外原创,填补世界空白,为我国飞行器研制提供关键高温材料保障,同时拓展应用于航空航天,满足了发动机耐3000℃以上强冲刷、抗冲击和抗烧蚀要求,成为多项国家重大高新工程定型产品。

2、发明了新型细晶高性能钨基复合材料,成功应用于国防、新能源、微电子信息、原子能等高端制造,推动行业领域发展。

钨基复合材料具有高密度、高强韧等特性,是国防军工和国民经济诸多领域难以替代的关键材料。现有制备技术存在晶粒粗大、性能低、规格尺寸小等缺陷,难以满足尖端技术发展要求。为解决这一重大难题,提出“纳米原位复合”思想,发明金属盐溶液混合-快速喷雾干燥,实现粉末超饱和固溶和合金化,突破传统W、Cu不相溶和W渗Cu理论禁锢与技术缺陷,解决了现有钨合金强韧性低、晶粒粗大、组织不均匀问题,晶粒细化4~10倍,强度提高30%,延伸率提高2~5倍。建立了“纳米原位复合”理论,获国际钨领域权威专家积极评价。与株硬集团联合攻关,通过技术装备集成创新,研制出系列高性能钨基复合材料和超大尺寸钨材,形成多种规格和品种产品,用于我国10多项重点、重大工程,为保障国家安全做出了重要贡献;超大规格钨材在国内11家企业推广应用,同时产品出口国外,应用于新能源、微电子信息等高端技术领域,经济效益显著,性能达到国际先进水平,提升我国钨材料国际竞争力。

3、发明了核聚变堆面向等离子体最关键全钨偏滤器材料和部件制备技术,将我国钨材料研究推向国际最前沿领域。

核聚变能是人类未来理想能源,与核裂变能相比具有无辐射、释能大等优点。为解决核聚变能可控利用,中、美、欧、韩、日、印七方成立了目前最大的国际合作项目—国际热核聚变实验堆(ITER)计划,我国也启动了中国聚变工程实验堆(CFETR)计划。聚变堆运行时,面向等离子体材料承受高能等离子体持续长时轰击,在表面产生2000℃以上高温,对材料高温性能和化学稳定性提出了极高要求。钨具有高熔点、良好化学稳定性等优点,是未来聚变堆最理想面向等离子体材料。但现有钨材料晶粒粗大、性能差,难以满足服役要求。针对此,提出“纳米/微纳复合增强-纳米梯度复合扩散连接”制备细晶全钨偏滤器材料部件。采用稀土氧化物和碳化物纳米/微纳复合增强钨,实现其高强韧和抗高热冲击,与现商业钨相比,抗热冲击性提高50%。采用纳米梯度复合扩散连接技术,实现钨与热沉结构材料高强度冶金结合,连接强度比传统提高2倍。研究成果被国际钨领域权威刊物(RM&HM)主编评价为“钨领域重大技术进展”,国际核聚变权威机构法国原子能委员会评价“为全钨偏滤器提供全新技术途径”,将我国钨研究引入国际最前沿。

以上成果近些年获国家技术发明二等奖1项、省部级一等奖1项、获“全国创新争先奖”及何梁何利科技进步奖,发表论文近100篇;获国家发明专利11项,申请公开国家(国防)发明专利15项,申请公开美国专利1项。

标志性成果二:高速重载制动系统用摩擦材料

粉末冶金国家重点实验室有着40多年的摩擦材料研发和制造历史,研制的高性能摩擦材料已成功应用于各个领域,为我国C919大飞机、神舟飞船、高速重载车等制动系统提供了关键摩擦材料。取得的主要创新成果如下:

1、设计了高含量非金属摩擦组元配方,研制了高耐磨高能制动粉末冶金摩擦材料,成功应用于高速铁路和航空航天领域。

针对高能制动摩擦材料国产化的重大需求,开展了高耐磨高能制动粉末冶金摩擦材料及制备技术的研究与开发。揭示了高速制动条件下高速列车制动闸片材料关键摩擦组元和润滑组元的高速制动协同作用机理,建立了制动闸片材料设计的基础理论;阐明了强热-机耦合条件下高速列车制动盘裂纹萌生及扩展和失效调控机理,完善制动盘材料组织结构与性能优化理论;揭示了高速列车制动摩擦系统材料工作界面复杂演变机制,获取复杂苛刻高速制动工况下摩擦系统材料匹配性原理。依托本技术,研发了300-350km/h动车组、CRH1型动车组(燕尾型)、CRH1型动车组(非燕尾型)、CRH5型动车组(燕尾型)四个型号动车组的粉末冶金闸片。成果得到了成功转化,成为湖南第一家,国内第五家时速300至350公里高铁的闸片供应商。

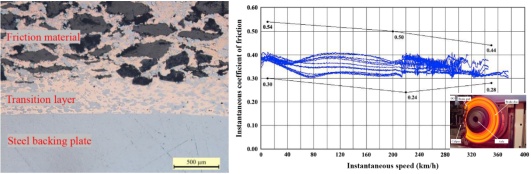

粉末冶金闸片的截面形貌和台架试验过程中紧急制动条件下的制动曲线

首次采用一套摩擦副实现了两个空间飞行器对接时制动耗能、可靠传扭和过载保护,解决了飞行器对接过程中的安全保证问题,发明了全功能(制动耗能、稳定传扭和过载保护功能)空间摩擦副;设计制造了全功能摩擦副的真空、大气和高低温交变条件下的摩擦磨损性能测试装置,解决了空间摩擦副可靠性和寿命评估问题,成功保障了神舟系列飞船与天宫1号和2号的交会对接任务。

实验室针对火箭高动载、高压力要求,开发了以弥散强化铜为强化相的新型铜/石墨摩环材料,实现了性能较大幅度的提高。所研制的发动机涡轮泵端面摩环材料保障了新一代XXX发动机核心部分涡轮和涡轮泵在高压、高转速、大温差的工况下顺利工作。成功应用于我国于2016年6月25号和2016年11月3日发射的最新的运载火箭。“高耐磨高能制动粉末冶金摩擦材料的研制与产业化”获2013年度湖南省科技进步一等奖。

2、发明了高性能碳陶摩擦材料及其摩擦副,在国际上率先成功将碳陶摩擦副应用于高速、重载和复杂环境下的制动系统。

碳陶复合材料具有密度低(~2.0g/cm3)、耐高温、能载水平高、寿命长和全环境适用等优点,被公认为是21世纪最有希望满足高速、重载与苛刻环境制动需求的新一代高性能摩擦材料。

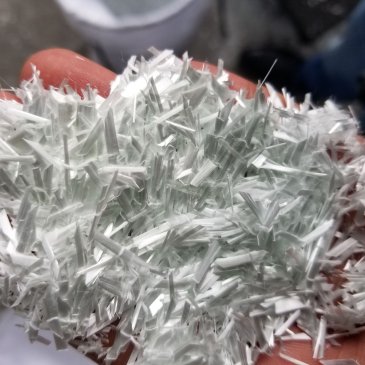

在国内外首创了“两步硅化-熔硅定向渗透”核心制备技术,突破了碳纤维弹性后效导致产品开裂的关键技术,以及控制基体SiC结构的关键技术,制备了短碳纤维增韧的高强度碳陶摩擦材料,与国际上现行采用连续碳纤维增韧和MSI技术制备相比,实现了原材料成本降低50%、制备周期缩短60%、能耗降低50%、综合成本降低60%。

首次发现了Cu5Si促进磨屑形成摩擦膜作用和FexSiy的粘着增摩作用,发明了减震降噪、增摩擦减磨损碳陶摩擦材料配方,首次采用Cu5Si、FexSiy等组元调控碳陶摩擦磨损性能,显著提高了碳陶制动产品的摩擦性能,实现了制动过程减震降噪,高能载制动增摩擦减磨损。经美国Link实验室检测,制动噪音指数(Noise Index)降到了9.3,彻底解决了SiC易引起高制动噪音的难题。

设计、合成了嵌C网络结构SiC基体,突破了碳陶摩擦材料切削和磨粒磨损金属对偶的关键技术,实现了碳陶摩擦材料对各种制动系统的普适性,显著拓广了应用领域。同时实现了憎水增摩的SiC与亲水润滑的基体碳协同作用,有效解决基体碳遇水摩擦系数衰退的先天性问题。相关研究成果发表在Ceramics International等国际权威期刊,获国际同行高度评价,碳陶摩擦材料研究创始人Walter Krenkel院士评价为“*****international reputation,breakthrough”。

碳陶摩擦材料制动盘,使用寿命提高了3倍,刹车效率提高了40%。直升机用碳陶制动盘摩擦副已经达到装机状态水平,装配有碳陶制动盘的产品在2014第十届中国珠海航展上展出。“新型高性能碳陶摩擦材料及其低成本制备技术”获2014年度湖南省技术发明一等奖。

实验室开发的部分碳陶摩擦材料产品

标志性成果三:C/C复合材料

C/C复合材料耐高温、抗热震,但在高温环境下易氧化和烧蚀,无法满足尖锐前缘、翼缘、燃烧室等热结构部件在高温、富氧和具有高速气流冲刷的苛刻环境下长时间服役的需求。

基于此,近些年来,实验室以973项目、863计划、国际科技合作、国家自然科学基金以及航天科技合作项目等的开展为契机,总计投入经费达3500万元,始终围绕超高温陶瓷改性C/C复合材料及其构件的基础研究和工程化应用的研究方向,开展了结构设计、制备技术和超高温烧蚀行为的基础研究,取得了主要科技创新贡献包括:

1、利用固溶原子和反应扩散技术,发现了具有零烧蚀特征的Zr0.8Ti0.2C0.74 B0.26四元含硼单相碳化物,阐明了其超高温耐烧蚀原理。

在二十余种超高温陶瓷涂层体系设计和制备技术的丰富经验和深厚积淀的基础上,利用固溶和反应扩散原理,发明了可工程化应用的涂覆原位反应涂层技术,在C/C复合材料表面成功构建了一种在2000-3000℃线烧蚀率为负值的Zr0.8Ti0.2C0.74B0.26四元含硼单相碳化物超高温陶瓷涂层,该陶瓷涂层能深度嵌入基体内部,形成多元陶瓷相与C/C复合材料基体的完整结合。利用该制备思路,还可以合成一系列包含过渡族元素的多元单相陶瓷,大大扩充超高温陶瓷涂层种类。

Zr0.8Ti0.2C0.74B0.26超高温陶瓷相涂层

相关成果发表在《自然·通讯》上,引起了国内外的高度关注和反响,无论是世界权威学术机构,还是美国、俄罗斯、英国等航天强国的主流媒体都对材料的创新性和领先性以及应用前景给予了充分的肯定和高度评价。

2、阐明了大尺寸异形多孔C/C坯体中陶瓷界面、陶瓷基体渗入机理,揭示了烧蚀行为及陶瓷相防护机制,构建了制备技术原型及结构调控方法。

针对大尺寸、异形结构的超高温耐烧蚀C/C复合材料构件,系统开展了C/C复合材料自身的结构设计、控制和制备技术一体化的研究。

阐明了碳源基团长程传输和过程控制的机理,实现了多孔C/C坯体中热解炭结构的有效控制,建立了包括低温低压定向渗透、仿形限域流场控制和炭源组分调控等关键技术的大尺寸异形多孔C/C坯体高效均匀制备技术。阐明了超高温陶瓷相在多孔C/C坯体中的渗入过程机理和形成机制,形成了陶瓷相结构形态控制技术,设计、制备了具有不同成分、结构以及分布状态的陶瓷复合界面和陶瓷基体,揭示了氧化烧蚀行为和陶瓷相防护机理,建立了多元超高温陶瓷基体改性C/C复合材料制备技术原型。

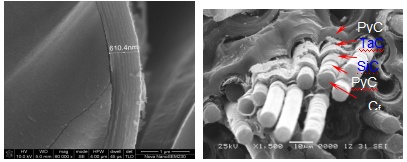

纤维/基体界面处多层复合界面及断口形貌

3、综合陶瓷界面、陶瓷基体以及陶瓷涂层,构建了多种陶瓷涂层/基体改性C/C复合材料体系,满足了高性能航天器用大尺寸构件的重大需求。

结合航天单位的相关型号研制需求,开展了一系列应用技术转化工作,实现了航天C/C构件长时间超高温防氧化、抗烧蚀需求,可有效延长燃烧室使用寿命,确保了重大专项的顺利研制进展。建立了包括高温熔渗基体改性+包埋涂层技术等在内的多种涂层/基体改性梯度结构一体化技术,阐明了陶瓷相的长时烧蚀行为及防护机制,很好的满足了不同温度范围段的热防护需求。研制的碳碳端头帽试样件,于2018年1月16日,通过了中国空气动力发展与研究中心的长时间等离子风洞考核,试验条件:(2700℃,25min,热流 4.2~4.4MW/m2、燃气压力7~9KPa)。研制的试验件,于2017年12月通过了飞行速度达17马赫最高温达3100℃的地面风洞烧蚀考核。

在其它工程应用方面,研制了国内最大尺寸(Φ750mm×400mm)的碳/碳耐烧蚀喉衬材料(≥1.90g/cm3),应用于国内装药量最大(50吨)的一级发动机上,并于2016年9月22日成功通过了地面热试车考核。开发了大尺寸异形C/C高效制备和成形技术,实现了1400mm量级、2500mm量级、3600mm量级某整体舱盖底板和舱盖底板组件的高效均匀增密,提供了大尺寸复杂舱段构件,确保了重大专项研制进展。研制的抗杂散光主次镜光栏(φ500×1000mm)和遮阳罩(800×800× 1000mm)等多通道扫描成像辐射计用薄壁(≤3mm)异型、大尺寸、高精度C/C复合材料组件,在“风云四号”卫星上得到成功应用。另外,研究成果拓展用于民用领域,制备了花瓣式大尺寸新能源用异形C/C发热体构件、大尺寸C/C圆筒状隔热屏构件以及C/C坩埚,满足化工、新能源等对低成本高性能C/C复合材料的需求。相关成果于2015年获得了湖南省科学技术进步一等奖。

标志性成果四:粉末冶金材料塑性变形过程中的超微结构演变

采用先进表征手段、结合计算材料学,系统研究了多种粉末冶金结构材料中位错、孪晶、相变等在变形过程中的演化规律,探索了微结构演化的共性问题,在此基础上,通过组织调控,制备了高性能粉末冶金材料,取得的一系列创新成果。

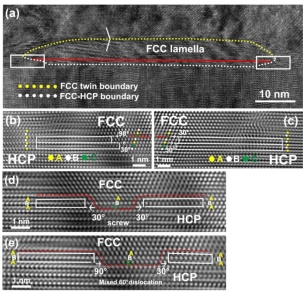

1、首次明确了应力诱发HCP→FCC马氏体相变两种截然不同的机制,解决了国际学术界长期以来对该现象本质理解的分歧。

实验室与澳大利亚悉尼大学及美国Nebraska-Lincoln大学合作,以Ti、Zr、Hf为例,确定了应力诱发HCP→FCC马氏体相变的两种机制。首次从原子尺度阐明了基面型相变的不全位错机制,将科学界对相变机制的理解向原子尺度推进一步;首次阐明了柱面型相变机制必须通过原子的“纯迁动”和“剪切?迁动”机制实现,解决了国际研究者在该问题上长期存在的分歧。

FCC-HCP相界面不全位错排列规律

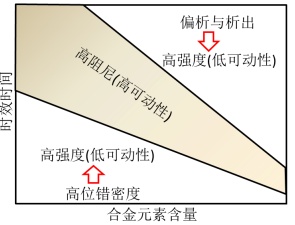

2、系统研究了孪晶可动性等基础问题,实现了镁合金阻尼性能和孪晶界强化的可控理论,创立了孪晶界强化镁合金与孪晶界阻尼镁合金新方法。

镁合金是当前结构材料领域的热点之一,但利用孪晶界面最大限度强化镁合金或提高阻尼性能是一直未解决的共性问题。实验室通过与日本东北大学合作,获得了孪晶界面结构、可动性与合金成分和变形参数的定量规律,提出了孪晶界增强镁合金的新方法,在国际上首次提出了利用孪晶界可动性来实现高强、高阻尼镁合金开发的新思路。发表在IJP上的论文为2016年度ESI前1%论文。

镁合金孪晶界可动性与时效、合金元素关系图。

3、阐明了高熵合金的室/低温拉伸行为和大塑性变形组织演化机制,提出了纳米孪晶和微带共同作用提高材料塑性的设计理念。

多主元高熵亚稳材料因其新奇的结构和优异性能,是目前材料学届的研究热点。FCC高熵合金高的室/低温塑性来源于密集纳米孪晶的生成,但缺乏对孪晶生成过程和作用机制的认识。实验室通过与英国钻石光源合作,采用原位中子衍射和高分辨透射电镜技术,阐明了FCC高熵合金室/低温拉伸和大塑性变形时纳米孪晶和微带共同作用的机制,提出了纳米孪晶和微带协同提高材料塑性的新材料设计理念;同时在国际上率先基于分子动力学构建了高熵合金纳米尺度变形模型,阐明了FCC→BCC的相变诱发塑性、变形诱导非晶化等机制。

高熵合金单轴拉伸的分子动力学模型

4、精确测定了铝合金、铜合金中重要物相的原子尺度结构及析出序列,为材料的高通量设计及关键应用奠定了基础。

Al合金与Cu合金是国民经济的重要材料。近年来发现Cu添加至Al-Mg-Si合金中可以促进β"相形核并提高合金强度,但作用机理尚不清楚。实验室通过与比利时安特卫普大学及澳大利亚悉尼大学合作,采用三维原子探针以及高角环形暗场成像等技术,首次发现Cu原子对β"相中Si3原子位置的优先替代,所构建的原子结构模型已被海德鲁公司、法国原子能委员会、莫纳什大学等应用;同时实验室研发了“热轧淬火+预时效+组合形变热处理工艺”和内氧化-还原-烧结一体化制备技术,实现了Cu-Al2O3合金型材高效稳定工业化生产,并已成功投产,获2017年度国家科技进步二等奖(高强高导铜合金关键制备加工技术开发及应用)。

根据HAADF图建立的含Cu的β"析出相的原子模型

近年来,通过精确的组织调控,制备了相关高性能粉末冶金金属材料,解决了国家在重要领域上的材料应用需求。该方向成果共发表论文83篇(其中SCI收录74篇),申请发明专利5项、获得国家科技进步二等奖1项、教育部高等学校优秀成果奖自然科学二等奖1项。

(资料来源:粉末冶金国家重点实验室官网)

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!