中国粉体网讯 在2020年7月26日央视播出的《开讲啦》节目中,北航王华明院士分享了课题组在“钛合金大型整体主承力结构件激光快速成形技术”方面的科研工作和成果,在节目最后的观众问答环节,王院士谈到未来3D打印技术随着材料成本的下降,打印效率的提升,打印尺寸的变大,一定是一项变革的技术。

其中,关于如何降低金属材料成本,王院士提到,从金属矿冶炼之后一两步,直接还原成球形金属粉末材料是最便宜的。而现在使用最多的方法是经过好几步加工成棒材之后,再雾化加工成粉末,成本依然贵。

这一技术思路,与FDM 3D打印技术中所使用的材料现状类似,绝大部分FDM 3D打印机使用的丝材需要先使用高分子聚合物拉成丝,然后再供3D打印机使用。而一部分FDM 3D打印则开始尝试直接使用颗粒料高分子聚合物作为材料,直接高温熔融从喷嘴喷出,层层堆叠而实现3D打印。这样一来,材料成本降低60%以上。

△酷鹰机器人展出的FDM用颗粒料

那么王院士在节目中提到的思路是否可行,在国内的金属粉末3D打印厂商中的实施情况又是怎么样的呢?国内的金属3D打印粉末厂商又是如何有效降低成本的呢?

△常用的金属3D打印粉末材料

南极熊请教了国内多家3D打印金属粉末厂商。

赛隆金属认为

直接气雾化做粉,抑或加工成丝材或者棒料再来做粉是由本身制粉技术的原理来决定的,没办法改的。降成本一方面得尝试扩大铺粉粒度上限,比如激光打印扩展到63微米,或者更大的75微米,因为很多大件最看重的是尺寸精度,可以适当放弃一点表面精度。提高粒度十几微米,对粉末的综合利用,激光打印的成本降低都会有利。另外,还是整体行业应用量还有进步空间,只要能工业化大批量使用打印技术,气雾化和旋转电极或者其他技术的成本基本差不多。另外,这些雾化技术出来的粉末品质也不一样,不能从技术角度去比较降成本。还是从应用端考虑,细粉适当提高使用粒径,粗粉在同轴送粉方面能大批量消耗,粉末综合利用,厂商和使用厂商的成本都能降下来。粉末成本从这些年已经降了很大一块了,如果行业能继续保持高增长,成本还会继续降,市场会做出选择的,大家都在想办法。

中航迈特认为

从原材料、制造工艺入手是降低金属3D打印粉末制造成本的有效路径,航空航天用合金粉末需要采用预合金化的棒料或者丝材做原材料,以达到成分均匀化、合金纯净化的目标,通过高水平制粉、打印及热处理,使得合金材料性能得到最大提升。航空航天用合金粉末材料主要用于结构零件的制造,材料品质是关键。选择上游元素料,通过配料实现短流程制粉可以明显降低3D打印粉末成本,但是元素料的合金化与提纯非常必要,否则材料性能极不稳定。合金原材料的熔炼一般需要VIM、ESR、VAR等工艺过程,高合金化元素一般经过两联熔炼工艺,以确保合金冶金质量,但是每增加一道工序,成本有明显增加,这也是3D打印合金粉末降本的难点,既要保证航空航天品质,又要降低成本,这需要创造性的技术攻关。

中航迈特这样做:金属3D打印工艺过程具有很强的离散性,要求合金粉末原材料成分窗口窄、理化性能非常稳定,要打通从材料成分设计、母合金制备、雾化制粉、打印、热处理等全链条材料工艺技术,这是加快3D打印技术应用推广的关键。降本不能以牺牲材料性能和质量为代价,应该做高端国产材料。中航迈特在超高纯净度母合金低成本制造和短流程高能雾化制粉方面下手,在保证原材料冶金质量的同时,降本增效,为用户节约材料成本,推动行业发展。采用元素料低成本制备3D打印合金粉末,在民用场景可开展应用验证研究,积累数据。

威拉里认为

关于降低金属粉末材料成本方案路径的探讨

1、真空气雾化方面(VIGA)

① 自动化

目前的制约成本最主要的因素还是生产效率,生产及后处理系统流程未打通,而打通流程让装备实现自动化,是降低成本最为直接也是必须要进行的。

② 装备升级

金属粉末制备的装备在 上料、监控、工艺操作、关键点智能化方面得到升级,将在粉末的品质、收得率、稳定性上得到大大提升,大大降低成本。

③ 余粉应用的开发

3D打印工艺对金属粉末材料要求的粒度范围很窄,而气雾化制备的金属粉末是一连续的正态分布的粒度区间。筛取3D打印使用的粉末产品后,大约余下70%的金属粉末,而这些粉末的品质和筛取的粉末产品相当,如果得不到应用则会产生较大的成本积压。因此,随着余粉的应用得到开发,也将会大大降低3D打印用金属粉末的成本。

2、电极感应熔炼雾化(EIGA)

①氩气回收装置

高纯氩气是EIGA的主要成本之一,因此氩气的回收利用将会大幅降低EIGA装置产品的成本(以钛合金为例,大约降低约40-50%的成本)。

② 连续进料

EIGA装置使用的原材料为合金棒材,能否实现合金的连续进料,将会对生产效率和成本,产生较大的影响。

③原材料渠道的多元化

EIGA 装置的原料合金棒一般经过了,矿冶、多次熔炼、浇铸、成型等工序,可以考虑在工艺上进行改进突破缩短上游材料的生产流程,提高效率,降低成本。

中体新材认为

在3D打印发展的过程中,设备、材料及应用相辅相成。早期的设备很昂贵、可以应用的领域有限,金属粉末材料用量小,成本高。而技术发展至今,伴随着医疗、航天航空、汽车领域这些市场进一步的发展,对于3D打印的原材料金属粉末的需求将会快速的增长,对细分领域的材料性能有了更高的要求的同时,对成本控制也有了进一步要求。

中体新材认为,3D打印金属粉末的成本,其中原材料本身的成本占比并不是很高,而粉末的成分率,生产成本占的比重更大。因此我们要尽可能的提高符合不同技术类型的粉末的比例,提高收粉率。并且通过技术改进降低生产中比如电、气、人工等费用,同时实现自动化连续化生产,提高生产效率,从这些方面降低成本,提高公司竞争力。

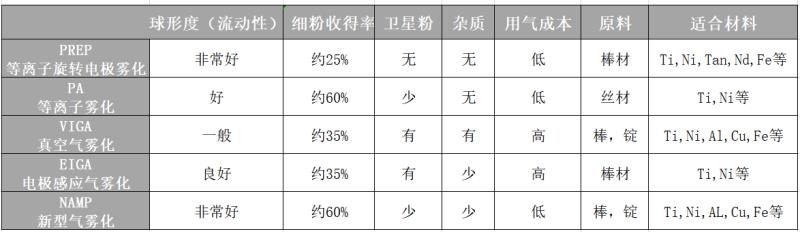

△不同制粉工艺的优劣势对比

推动3D打印产业化发展一直是中体新材的发展使命,多年来,我们一直致力于提高成分率和生产工艺的改进和创新,目前已经取得了一些成绩,研发出了的新型气雾化生产线NAMP。与传统的VIGA、EIGA等气雾化方法相比,中体新材NAMP生产线细粉收得率更高,粉末球形度更好,极少卫星球和空心粉,而且生产成本更低;与PA相比,原料成本更低,方便易得;与PREP相比,原料成本更低,细分收得率更高;综合而言,此工艺生产的金属粉末品质高而成本最低,在3D打印金属粉末市场有很大的优势。目前公司已经成功推出高品质低成本的铝合金粉,极大的降低了铝合金粉的成本,并且预计1-2年内可推出更多低成本的3D打印用铁基,镍基,铜基,钛基等粉末。

陕西英博金属认为

我们作为旋转雾化制粉的专业公司,关于如何降低金属粉末成本主要从三个方面入手,第一,从母合金入手,要与原材料生产商合作,从冶炼开始控制成本,目前,母合金的冶炼是制造高品质金属材料必不可少的重要环节,我们制粉用母合金对原材料的力学性能不一定有太高要求,可减少母合金后期的一些处理,从而降低原材料成本;第二,在制粉过程中,通过提高设备转速及设备自动化水平,减少人力,提高单位产能,从而降低生产成本;第三,要和3D打印装备设计制造机构合作,从放宽粉末选用的粒度范围入手,可大幅提高粉末利用率,从而降低3D打印金属粉末成本。金属材料太复杂,品种太多,用金属矿冶炼之后一两步,直接生产球形金属粉末,这种工艺局限于金属单质,如难熔金属等,低合金个别品种可以,高合金较难,这个想法很好,可以畅想,如镍钛记忆合金,通过镍钛棒加工粉末,母合金制造成本很高,用镍粉和钛粉直接打印,我们给大学提供过,试验结果还没出来,如成功,可大大降低成本。

广州纳联认为

金属3D 打印技术激发了制造业的革新潮。金属粉末作为金属3D 打印产业链最重要的一环,其高昂的价格成为制约金属3D 打印产业化发展的一大瓶颈。据报道,目前3D 打印的产品中金属粉末占据了成本的30%,而在传统制造工艺中,原材料通常低于产品成本的3%,因此如何降低金属3D 打印粉末成本的研究具有重大意义。

金属3D打印要求粉末粒径细小、粒度分布较窄、球形度高、流动性好和松装密度高,当前制备方法主要有等离子旋转电极法(PREP)、等离子雾化法(PA)、气雾化法(GA)。以上金属粉末制备方法的工序如下:

1. 通过电解法、热还原法、热分解法将矿石原料提炼成纯金属;

2. 将纯金属按需求配料、混合熔炼成合金锭;

3. 通过轧制、拉伸等加工工艺得到合金棒材、丝材;

4. 通过PREP、PA、GA 方法将合金棒材、丝材进行熔化、破碎制成粉末。

如何降低金属3D 打印粉末成本,可从两个方面着手:

1. 减少制粉工序

矿石的提炼过程,根据金属粉末化学元素指标,结合矿石中金属材料性质,直接提炼出合金材料,再次进行配料、熔炼,最后进行雾化制粉。例如:可以通过Na、Mg 直接还原TiCl4、AlCl3、VCl4 得到Ti6Al4V 合金。对于易氧化等特殊合金材料可以使用无接触坩埚熔炼,通过惰性气体雾化制粉。例如:水冷铜坩埚。

2. 提高粉末收得率

根据金属材料性能,不同的熔融金属液的表面张力不同,因此在雾化过程中,不同的金属材料液流需要适配合理的喷盘、雾化气体的温度和压力等,实现破碎后粉末的飞行轨迹和球化时间的有效控制,可以显著改善粉末的球形度、提高粉末收得率。

(中国粉体网编辑整理/Betty)

注:图片非商业用途,存在侵权告知删除