中国粉体网讯 氮化铝(AlN)陶瓷具有良好的热性能、电性能、机械性能和化学稳定性,是现今较为理想的基板材料和电子封装材料。AlN陶瓷的优良性能与原材料粉体的性能有着直接的关系,高性能AlN粉体是制备高热导率AlN陶瓷的关键。

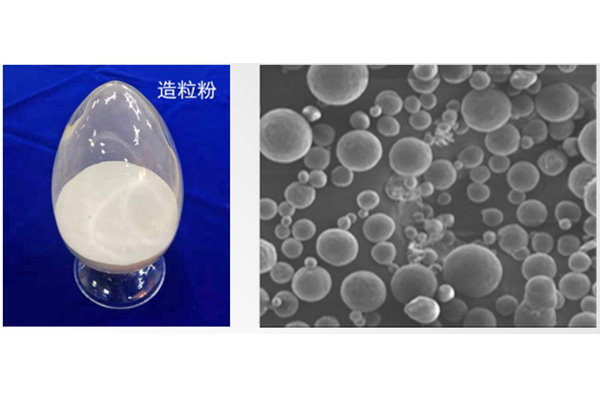

(图片来源:厦门钜瓷科技)

在国外,AlN粉的制造工艺已经相当成熟,商品化程度也很高。此前,据中国电科43所的研究数据,2015年全世界AlN粉的产量达3000吨/年。而掌握高性能AlN粉生产技术的厂家并不多,主要分布在日本、德国和美国。那么,氮化铝粉体制备方法有哪些?具体的技术难点又在哪里呢?

氮化铝粉体制备方法及其难点

Al2O3粉碳热还原法

Al2O3粉碳热还原法就是将超细Al2O3粉和高纯度碳粉球磨混合,在氮气氛围中,一定的温度(1400~1800℃)下,利用碳还原氧化铝,与氮气生成AlN粉末,其反应式为:Al2O3+3C+N2→2AlN+3CO。

该方法的主要难点在于,对氧化铝和碳的原料要求比较高,原料难以混合均匀,氮化温度较高,合成时间较长,而且还需对过量的碳进行除碳处理,工艺复杂,制备成本较高。

Al粉直接氮化法

Al粉直接氮化法是最早制备AlN粉体的方法,该法是将铝粉在氮气中加热,在高温(800~1200℃)下,铝粉与氮气直接发生化学反应生产氮化铝粉末,反应式为:2Al+N2→2AlN。

该方法的缺点很明显,在反应初期,铝粉颗粒表面会逐渐生成氮化物膜,使氮气难以进一步渗透,阻碍氮气反应,致使产率较低;又由于铝和氮气之间的反应是强放热反应,速度很快,造成AlN粉体自烧结,形成团聚,使得粉体颗粒粗化。

自蔓延高温合成法

自蔓延高温合成法又称燃烧合成法,是将铝粉在高压氮气中通过相关手段引燃后,利用铝粉和氮气反应产生的热量维持反应自发进行,直到反应结束。其反应式与Al粉直接氮化法相同,即为2Al+N2→2AlN。

该方法的缺陷在于,一方面由于反应迅速,故反应过程不易控制;另一方面该法制备的AlN粉体粒径大,纯度低,制作的AlN陶瓷热导率偏低,常作为钢铁、橡胶和塑料等行业的添加剂。

化学气相沉积法

化学气相沉积(CVD)法是一种制备超细、高纯、高比表面积、粒度分布均匀氮化物粉体的有效方法。采用该方法制备AlN粉体的核心原理是将铝的挥发性化合物(卤化铝或烷基铝)由N2带入反应室与NH3反应,从气相中沉积得到AlN晶粒。

该工艺存在对设备要求较高,生产效率低,采用烷基铝为原料会导致成本较高,而采用无机铝为原料则会生成腐蚀性气体,所以目前还难以进行大规模工业化生产。

等离子体法

等离子体法是合成纳米级AlN粉体的先进工艺,其原理是将铝粉通过气体送入等离子体反应器中,铝粉在高温等离子体环境下快速升温、熔融、气化形成铝蒸气,铝蒸气再与高能量的氮离子反应生成AlN纳米颗粒。

该工艺存在设备要求高、产品产量低、单颗粒形貌不规则、难以得到低氧含量粉体等问题,所以目前该工艺制备AlN粉体还停留在实验室阶段。

氮化铝粉体制备技术发展趋势

AlN粉体作为一种性能优异的粉体原料,国内外研究者通过不断的科技创新来解决现有工艺存在的技术问题,同时也在不断探索新的、更高效的制备技术。在微米级AlN粉体合成方面,目前最主要的工艺仍是碳热还原法和直接氮化法,这两种工艺具有技术成熟、设备简单、得到产品质量好等特点,已在工业中得到大规模应用。

获得更高纯度、粒度可控、形貌均匀分散的高性能粉体是AlN制备技术的发展方向,针对不同应用领域应开发多种规格的粉体,以满足导热陶瓷基板、AlN单晶半导体、高纯靶材、导热填料等领域对AlN粉体原料的要求。同时,在生产中也需要对现有技术及装备进行不断优化,进一步提高产品的批次稳定性,增加产出效率,降低生产成本。

国外氮化铝粉体行业现状

日本德山曹达公司采用Al2O3粉碳热还原法生产的AlN粉被全球公认为质量好、性能稳定,全世界的高端AlN粉市场基本被其产品占据。日本东芝、京瓷、Maruwa、住友电子,德国CeramTec、ANCe-ram,美国Natel、CMC等公司的大部分基板和封装生产厂家都在使用其氮化铝粉体产品。

日本东洋铝公司采用Al粉直接氮化法生产的AlN粉,性能较好,制作出的基板热导率也能稳定在170W/m•K以上,且价格较低,在日本和中国受到不少客户的青睐。

德国的Starck公司市场主推的GRADE C级AlN粉,采用Al粉直接氮化法制作。美国DOW化学公司也掌握了Al2O3粉碳热还原法生产AlN粉技术。

国内氮化铝粉体行业发展

在国内,开展AlN粉研究、生产的厂家也有很多,主要有以下部分企业:

中国电子科技集团公司第43研究所:国内LTCC/氮化铝基板、功率驱动电路、信号电路、电子窑炉等产品的知名供应商,在混合集成电路及微组装技术领域具有明显的综合优势并引领行业发展。该所早在“七五”期间就采用Al2O3粉碳热还原法制备出了高纯超细AlN粉,掌握了AlN粉的基本制作方法,性能在国内处于领先水平,但目前是否已实现批量化生产尚未见于报道。

国瓷材料:高端高纯超细氮化铝粉体材料通过量产,已获得国内客户的一致认可。

厦门钜瓷科技有限公司:于2016年12月27日成立于厦门市翔安区,是一家致力于高品级氮化铝粉体及陶瓷制品研发、生产和销售的创新型高科技企业。公司依托北京科技大学在氮化铝领域的研究成果,曾获“中国有色金属工业科学技术一等奖(发明)”、“中国创新创业大赛新材料行业一等奖(全国第一名)”等诸多荣誉。公司主要产品有高纯微细氮化铝粉体、球形氮化铝颗粒以及注射成形复杂精密氮化铝陶瓷制品三大系列,已经得到国内外客户的认可与好评。

宁夏艾森达新材料科技有限公司:有媒体报道其为“国内唯一同时具备氮化铝粉体、氮化铝多层线路板、氮化铝结构件量产生产线的企业”,成立于2013年,是一家具有活力的初创型企业,运用自主研发的高水平电子级氮化铝粉体,成功打破国外企业的垄断。月产量氮化铝片从3万达到11万片,产量名列全世界前茅。

宁夏时星科技有限公司:该公司计划总投资20亿元的氮化铝粉体和高导热氮化铝陶瓷基片研发项目于2020年上半年落户银川经济技术开发区。其中一期项目计划投资2亿元,建设1条氮化铝粉生产线。项目达产后可年产600吨氮化铝粉,实现年产值2.5亿元以上。二期项目计划投资18亿元,建设年产3000吨氮化铝粉、1200万片高导热氮化铝陶瓷基片生产线,项目全部达产后可实现年产值38亿元。最终实现年产3600吨氮化铝粉、1200万片氮化铝陶瓷基片。产品主要应用于高铁、新能源汽车、飞机、航空、航天及雷达、5G等领域。

其它知名企业有:烟台同立高科新材料股份有限公司、辽宁德盛特种陶瓷制造有限公司、山东鹏程陶瓷新材料科技有限公司、三河燕郊新宇高新技术陶瓷材料有限公司、福建施诺瑞新材料有限公司、晋江华清新材料科技有限公司,等。

小结

我国目前的高性能AlN粉基本依赖进口,不仅价格高昂,而且随时存在原材料断供的风险。因此,实现高性能AlN粉制造技术的国产化,已成为当务之急。

参考来源:

张浩,等:高性能氮化铝粉体技术发展现状,中国电子科技集团公司第四十三研究所

蒋周青,等: 氮化铝粉体制备技术的研究进展,有研科技集团有限公司

中国青年报、宁夏日报、国瓷材料、中国粉体网,等。