中国粉体网讯 多孔陶瓷是指高温下烧制而成的高气孔率和高比表面积的一类功能材料,其具有良好的耐高温性能,且内部孔道分布均匀,密度小,热导率低,还具有能量吸收、阻尼特性和均匀透过性等优异性能,主要用作熔体和气体的过滤器、催化剂载体以及特种材料(如透波材料、消声减震材料、保温材料等),已广泛应用于冶金、化工、汽车、医药和航空航天等领域。

(图片来源:网络)

多孔陶瓷的造孔工艺决定了多孔陶瓷的结构和性能,从而决定了其适用范围。随着对多孔陶瓷研究的不断深入,其造孔方法也越来越丰富,大致可以从原料加工及配料中的造孔方法、成型造孔方法、干燥造孔方法、烧成造孔方法等方面进行分类。

1、原料加工及配料中的造孔工艺

多孔陶瓷的原料、配料与普通陶瓷材料的不同之处在于,其加入是为了在材料内部保留一定规模的气孔。这类造孔方法主要有颗粒堆积成孔、添加造孔剂成孔、添加气体发泡剂成孔、添加本身含气孔的配料成孔等。

(1)颗粒堆积成孔工艺

颗粒堆积成孔工艺是根据固体颗粒堆积时,颗粒之间的空隙形成气孔结构,颗粒通过自身的粘合或粘结剂成型。该工艺气孔率较低,通常不超过30%。一般情况是把具有一定成分和颗粒粒度级配的粉料混合均匀,压制成型后,进行烧结。颗粒间的空隙形成相互贯通的微孔。该工艺可以通过控制粉料中颗粒的粒度来调整孔径的大小。

另一种工艺是在骨料中加入微细颗粒的粘结剂,利用其易于烧结的特点,在高温状况下产生液相,将大颗粒骨料连接起来。孔径的大小与骨料粒径呈线性关系,骨料粒径越大,形成的多孔陶瓷平均孔径就越大。同样,骨料颗粒尺寸越均匀,形成气孔的孔径分布也越均匀。

颗粒堆积工艺制备的多孔陶瓷材料孔径分布均匀,强度较高,气孔结构稳定不易变形,因而具有较高的过滤质量,并且没有溶出物,不污染滤液,常用作高温腐蚀等环境下的过滤。缺点在于气孔率较低,通常采用在集料中加入一定比例的造孔剂等方法来提高其气孔率。

(2)添加造孔剂成孔工艺

造孔剂(porous former),是指成型时在坯体内占有一定的体积,在烧成、加工过程中又会被除去,并使其所占据的体积成为气孔的一类物质,也被称为增孔剂、成孔剂等。

在原料中添加造孔剂成孔是制备多孔陶瓷材料最常用的一种方法,它可以大大提高多孔陶瓷的气孔率,克服陶瓷颗粒堆积粘结形成的气孔结构气孔率低的缺点。此外,气孔的尺寸、形状、分布还可以通过控制造孔剂的含量、造孔剂颗粒的尺寸、形状和分布进行调节。

在陶瓷坯体中加入的造孔剂需满足三个条件:不与基体发生有害的反应;在远低于陶瓷基体烧结的温度下分解或挥发;排除后在陶瓷基体中无有害残留物。NH4HCO3、NH4Cl、碳粉、煤粉等易分解的无机材料以及淀粉、锯末、聚乙烯醇、聚氯乙烯等有机材料都是常用的造孔剂。这类造孔剂在较低温度下就会被排除,因此在高温烧结的过程中,一部分较小的的孔会重新闭合,降低了材料的气孔率和透过性能。为克服这些缺点,可以选择熔点高同时又易溶于水、酸或碱溶液的造孔剂,如NaCl、CaSO4等。这类造孔剂又被称为透孔剂,它在陶瓷基体的烧结温度下不熔化、不分解、不烧结,不能在陶瓷基体进行高温烧结时排除,而是在烧结后,通过水、酸或碱溶液等溶剂的溶解、腐蚀浸出而成孔。

该方法工艺简单,造孔剂种类多,并可通过调节造孔剂的添加量和形状来控制多孔陶瓷的孔隙率和孔的结构,但是用该方法制备的多孔陶瓷孔隙分布均匀性差,且孔径较大,大孔隙会严重影响其力学性能,选择合适的造孔剂是采用该方法的关键。

(3)添加气体发泡剂成孔工艺

该工艺是在陶瓷原料中加入加热处理时能形成挥发性气体的有机或无机化学物质,产生泡沫,从而在烧成后得到多孔的结构。可以将发泡剂与陶瓷粉料混合,烧结时,发泡剂就在坯体内释放气体产生气孔,从而得到多孔陶瓷,如将CaCO3与陶瓷粉料混合,烧结过程中,CaCO3因受热分解放出CO2气体,在陶瓷体中留下气孔;也可以将发泡剂与陶瓷浆料混合,通过化学反应产生大量气泡。

利用添加气体发泡剂成孔工艺可以制备气孔率较高的多孔陶瓷材料,气孔率可以达到95%以上。陶瓷制品的形状、成分、密度容易控制,特别适合制备闭气孔的多孔陶瓷,且气孔孔径容易控制。

(4)添加含气孔的配料成孔

陶粒、粉煤灰、硅藻土、多孔硅质岩、珍珠岩等自然矿物原料具有丰富的孔隙结构,在原料中直接添加这类配料就可以简单容易地制备多孔陶瓷材料。还可以与其它成孔工艺相配合,既能充分利用这类配料中的气孔结构,还能进一步增加气孔率,并制备出满足其它需求的气孔结构。

2、成型过程中的造孔工艺

(1)挤压成型造孔工艺

挤压成型是将可塑性陶瓷原料通过设计好的多孔金属模具挤压成型,再烧结成多孔陶瓷的一种成型方法。形成的孔的外形为三角形、正方形、六边形等形状,直线贯通的宏观尺寸的气孔,截面尺寸常有几个毫米大,类似蜂窝结构,因此也被称为蜂窝陶瓷。

挤压成型工艺制备出的蜂窝陶瓷尺寸、形状、孔隙率、间壁厚度等精度高,均匀性良好,并且可以根据对孔的形状和孔的大小的需要进行精确的设计。但是该工艺要求陶瓷原料具有良好的塑性,且制备孔尺寸较小和复杂孔道结构的多孔陶瓷难度较大。

(2)有机泡沫浸渍成型工艺

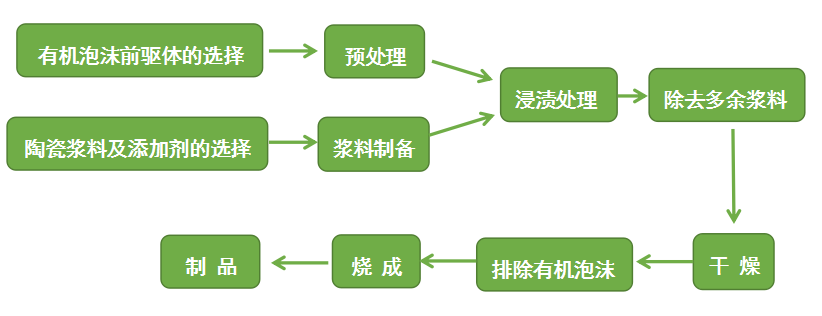

有机泡沫浸渍工艺的原理是利用可燃尽的有机泡沫(作为多孔载体)浸渍陶瓷浆料,干燥后,在高温下烧尽有机泡沫而形成孔隙结构,也称为模板法、前驱体法。

该工艺的独特之处在于利用有机泡沫体所具有的特殊的开孔三维网状骨架结构,将制备好的陶瓷浆料均匀地涂覆、填充在有机泡沫体的骨架结构中,高温烧蚀后便可获得网眼型相互贯通的孔隙结构。该工艺可以制备高气孔率的多孔陶瓷,工艺过程简单、方便,制备成本低,是目前制备泡沫陶瓷的主要方法。

泡沫浸渍工艺基本流程

该工艺适于制备开口气孔的多孔陶瓷,气孔率较高,可以达到70%-90%,孔径可以控制在100μm-5mm范围内。多孔陶瓷体内部的气孔相互贯通,为三维网状骨架结构,过滤流体时,流体压力损失小,比表面积大,与流体的接触效率较高,同时陶瓷材料就有较轻的质量,因此多被用作熔融金属等流体的过滤,还可以用于高温烟气过滤、催化剂载体、热交换器等方面。

(3)溶胶-凝胶工艺

溶胶-凝胶工艺是一种新的制备多孔材料的方法,这种方法是在溶胶-凝胶原理的基础上,利用溶胶在凝胶化的过程中,胶体粒子间相互堆积形成孔隙结构,孔隙中填充的溶液在凝胶处理、热处理等过程中被排除,留下小气孔。这些小气孔多为纳米级,制得的是微孔陶瓷材料,多被应用于制备微孔陶瓷薄膜。

(4)纤维架构成孔工艺

利用纤维架构成型多孔材料是指利用纤维的纤细形态或纺织特性,纤维相互架构成具有三维的孔洞结构的多孔材料。这种成型工艺主要有两种:一是长纤维有序编织法,将长纤维二维编织成纤维布或纤维纸,然后叠加成多孔材料,或者直接利用三维编织技术将纤维编织成气孔率、孔径、气孔排列及形状高度可控的多孔材料;二是短纤维无序堆积或填充,将短切纤维和粘结剂以一定的方法堆积或填充在模具内,由于纤维的细长结构并具有良好的弹性,堆积填充过程中纤维间相互架桥便会形成一种气孔率很高的三维网络结构,这种结构由相对均匀且具有一定形状的气孔构成,高温烧结固化后制得的多孔陶瓷材料气孔率在85%以上。

(5)凝胶注模成型

凝胶注模法是20世纪90年代由美国橡树岭国家实验室首次提出的一种新型陶瓷成型方法,该方法将高分子化学与传统陶瓷工艺融合为一体,利用浆料内部的有机单体和交联剂在引发剂的作用下发生聚合反应,从而将粉料固定,在接下来的排胶和烧结过程中排除有机物,形成气孔均匀分布、高孔隙率、高强度的多孔陶瓷。

凝胶注模法工艺简单,能实现复杂形状和近净尺寸成型,适应性强,该技术的关键是控制干燥条件和排胶过程。目前,凝胶注模法已经获得广泛应用,在多孔陶瓷的制备上具有广阔的前景。

3、干燥过程中的造孔工艺

在干燥过程中,如果在挥发性物质排除的同时,保持坯体的形状和内部结构,避免坯体收缩、物料团聚造成的坯体内孔隙的大量减少,那么挥发物排除后残留的空间就可以成为坯体内的孔洞结构。这就是冷冻干燥和超临界干燥制备多孔陶瓷材料的基本原理。

(1)冷冻干燥工艺

冷冻干燥工艺又被称为凝固成型工艺或升华干燥工艺,将陶瓷浆料在低温下凝固成型,通过溶剂的升华或挥发的方式干燥坯体,最后烧结坯体得到多孔陶瓷材料。冷冻干燥工艺可以通过控制浆料的冷冻方向,获得具有一定宏观孔隙的坯体,在低压条件下进行干燥处理,干燥时坯体中的冰发生升华,最后在对生坯进行烧结过程中保留冰升华后留下的孔隙。通过上述方法可以制得体内具有定向排列的宏观开口的多孔陶瓷,而且相邻的开孔的壁内还有微孔存在。

(2)超临界干燥工艺

超临界干燥工艺是指在干燥介质的临界温度和临界压力下进行干燥,可以防止坯体在干燥过程中收缩和破裂,保持坯体的原有结构与形态,避免陶瓷颗粒的团聚所导致的材料基础粒子变粗,这对多孔材料的制备过程是十分有利的。

由溶胶-凝胶工艺制备的气凝胶多用超临界干燥处理,因为凝胶干燥过程中微孔洞内的表面张力会破坏材料的结构。对凝胶进行升温加压,使其内部的液体变成超临界态的流体,消除气液界面,表面张力消失,这时从凝胶体中除去液相成分,便可以得到低密度的气凝胶材料。

4、烧成过程中的造孔工艺

在多孔陶瓷的烧结过程中,除要达到陶瓷原料烧结,获得一定强度的坯体外,还有一个重要作用,即按照预先设计的反应排除原料中所添加的造孔剂、高温发泡剂,并在坯体内形成孔隙结构。在这一过程中,应注意降低对成型、干燥过程中所形成的孔隙结构影响,保留好这些孔隙结构,还可以对它们进行改善,提高气孔率。

(1)自蔓延高温烧成(SHS)

自蔓延高温合成工艺也被称为燃烧合成,该技术制备多孔材料的过程主要是放热过程,利用材料间化学反应放出的热量来维持烧结过程的进行,在合成新物质的同时,制备出多孔材料。由于材料的烧结过程与燃烧合成过程是同时进行的,因此这种工艺制备出的多孔陶瓷孔隙率能达到50%以上。

用SHS方法制备多孔陶瓷,与常规的方法相比,具有合成反应过程迅速、节省能源、产品纯度高、工艺简单等优点,但是试样的烧结尺寸和反应速率难以控制。

(2)微波加热工艺

微波加热工艺是指依靠物体吸收微波并转化为热能,是水分在坯体升至一定温度后完全蒸发,并制成多孔材料。

微波烧结利用材料的节电损耗发热,只有坯体的温度升高,不需要加热元件和绝热材料,也不需要耐高温的炉体,结构简单。加热过程迅速,短时间内就可完成材料的烧结,且在烧结过程中,材料内部温度均匀,无温度梯度,不存在热应力,因此有利于大尺寸复杂形状的材料的烧结。另外,微波加热烧结时间短,材料可以迅速烧结,这样就可以避免长时间烧结所导致的晶粒长大的问题,从而制备出晶粒较小的高韧性、高强度的多孔陶瓷材料。

5、小结

以上介绍的各种造孔工艺都各有特点,制备的多孔材料的气孔率、孔径、气孔形状都有所不同,其使用环境也有所不同。若将其中几种造孔工艺结合使用,便可以制备出具有高气孔率和多种孔隙结构,具有综合优势的多孔陶瓷制品。

参考资料:

郎建林.喷雾干燥法制备氧化铝多孔陶瓷的工艺与性能研究.哈尔滨工业大学

王鹏举,等.多孔氮化硅陶瓷制备方法的研究进展.河海大学

尹月,等.氧化物多孔陶瓷研究新进展.东北大学

注:图片非商业用途,存在侵权告知删除!