中国粉体网讯 多孔氧化铝陶瓷具有硬度高、耐高温、耐磨、电绝缘、耐侵蚀、力学性能良好等优点,被誉为“节能减排”材料中的一支奇葩。此外,制备多孔氧化铝陶瓷原料来源广泛、价格较低廉、生产工艺较简单,具有较高的性价比,现已广泛应用于净化分离、固定化酶载体、吸声减震和传感器材料等众多领域,在航天航空、能源、石油等领域中具有十分诱人的应用前景。

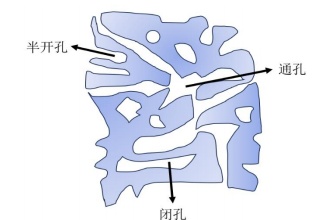

多孔陶瓷孔洞类型及结构

多孔陶瓷的孔隙尺寸、孔隙结构、孔隙率的大小决定了多孔陶瓷的性能以及应用场景。

多孔陶瓷孔洞类型示意图

根据孔洞类型可将多孔陶瓷分为开孔形多孔陶瓷以及闭孔形多孔陶瓷。其中闭孔指的在陶瓷内部不与陶瓷外部连通的孔洞,开孔指的是与陶瓷外部连接的孔洞,它又分为半开孔与通孔。其中,半开孔指的是孔洞仅存在陶瓷表面,内部不能相互贯通。而通孔是陶瓷内部能够与外界相连,并且孔与孔之间存在大量相互连通的孔洞,这些孔洞可以使得气体、液体甚至固体从陶瓷内部通过。

根据孔隙大小可将多孔陶瓷分为:大孔多孔陶瓷(>100μm)、介孔多孔陶瓷(50-100μm)和微孔多孔陶瓷(<50μm)。大孔多孔陶瓷多应用于吸音、物理过滤等领域;介孔以及微孔多孔陶瓷多用于有益菌培养、电解槽、真空吸盘等方面。

根据孔洞结构可将多孔陶瓷分为交联棒状多孔陶瓷、蜂窝煤形多孔陶瓷、生物结构形多孔陶瓷、泡沫形多孔陶瓷等。

多孔氧化铝陶瓷制备工艺

近些年来,制备多孔Al2O3陶瓷的工艺方法已经愈发成熟,主要包括发泡法、造孔剂法、有机泡沫浸渍法、冷冻干燥法等。虽然制备方法大不相同,但是其关键技术都是在通过控制气孔形貌以及结构进而提升材料性能。

(1)造孔剂法

造孔剂法是指将固态造孔剂与陶瓷粉末混合均匀,造孔剂在陶瓷坯体中便占据一部分体积。在高温烧结后,固态造孔剂蒸发,进而形成气孔。造孔剂法的关键因素在于其造孔剂种类的不同以及添加量的多少。造孔剂法的优点在于易获取、简单,制备过程中通过调整造孔剂的形状和大小便可以控制气孔形貌。然而其缺点也十分明显,造孔剂通常是作为第二相材料加入,因此很难将其与原料粉末完全混合均匀,这一点会造成材料性质不均匀,不利于材料性能的提升。此外,造孔剂法很难制备得到高气孔率以及均匀分布气孔的Al2O3陶瓷。

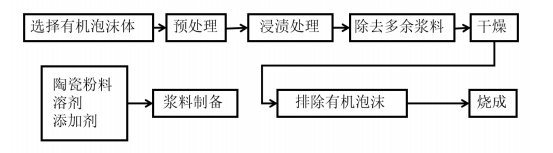

(2)有机泡沫浸渍法

有机泡沫浸渍法制备多孔陶瓷流程图

有机泡沫浸渍法是使用带有网状结构的有机泡沫,把事先配制好的陶瓷浆料均匀涂抹在三维骨架的表面,干燥后将有机泡沫烧掉即可得到多孔陶瓷。因而选取恰当的有机材料在有机泡沫浸渍法制备过程中显得尤为重要。此方法的优势在于过程简单、操作便捷,可以获得气孔率极高(70%~90%)的陶瓷,且可以通过不同种类的有机材料对陶瓷的结构以及形貌进行调整、优化。其缺点在于陶瓷浆料很难进入到有机泡沫内部的孔隙中,制备出的多孔陶瓷气孔尺寸可达150μm,甚至几毫米,这一点不利于强度的提升。

(3)冷冻干燥法

冷冻干燥法是近年来新型的多孔陶瓷制备工艺,其原理是将预先制备好的陶瓷浆料在低温下冷冻,冷冻过程中浆料中的水分变为固相,再通过低压真空的条件使固相物质直接升华为气相,从而得到多孔陶瓷。制备过程中可以通过调整冷冻方向和固含量进而得到方向性好且气孔率极高的多孔陶瓷。冷冻干燥法制备多孔陶瓷的优势在于用水作溶剂,对环境无污染,是一种绿色的制备工艺。此外,此方法制备出的产品气孔率可控范围宽,通过调整浆料浓度、冷冻温度等参数,可以制备出高定向、高气孔率的多孔材料。

(4)凝胶注模法

美国橡树岭重点实验室在上世纪九十年代首先提出凝胶注模法。该工艺是通过在单体与交联剂的混合液中加入陶瓷粉以及引发剂,通过一系列化学反应使陶瓷浆料在原位固化成型,从而得到结构均匀、可加强性强的生坯。凝胶注模法的优点在于工艺简单,在制备复杂产品时可以起到很好的作用。缺点在于可用的交联体系太少,目前最成熟的交联体系是丙烯酰胺体系,但是丙烯酰胺有很强的神经毒性,限制了该工艺更广泛的应用。

(5)其它方法

多孔Al2O3陶瓷的制备方法很多,不同工艺制备出的样品的特点也大不相同。发泡法制备出的多孔陶瓷通常具有超高的孔隙率(>70%),但是通常其强度较低。固态烧结法不用额外添加造孔剂就能够产生孔洞,但是这种方法制备出的多孔陶瓷孔隙率往往较低。

多孔氧化铝陶瓷烧结机制

烧结是制备陶瓷过程中非常重要的环节,其原理实际上是原料坯体在高温下获得一定微观结构、强度的过程。传统工艺制备Al2O3陶瓷的烧结机制通常是固相烧结和液相烧结。

(1)固相烧结

固相烧结一般而言可以分为三个烧结阶段,即烧结初期、烧结中期和烧结后期。在烧结初期阶段,坯体是通过表面扩散或者蒸发-凝聚进行传质烧结。烧结中期,随着烧结颈不断长大,颗粒间距离进一步减少,这使得陶瓷坯体在烧结中期变得更为致密,密度和强度都得到显著提升。烧结后期主要发生的是晶粒的继续长大,此阶段致密化过程十分缓慢。

固相烧结Al2O3陶瓷的纯度往往都很高,可以达到99.9%以上,可以应用在高温环境以及对耐腐蚀性较高的场合。但是固相烧结通常需要较高的烧结温度,这会导致烧结后陶瓷收缩率过高,从而造成气孔率降低。

(2)液相烧结

液相烧结指的是陶瓷体系中的低熔点物质在烧结过程中融化,从而导致颗粒重排以及气孔填充。其过程大致可以分为三个阶段,即液相生成、固相溶解和析出、固相骨架的形成。第一阶段,烧结温度升高导致体系中开始生成液相。第二阶段,小颗粒优先溶解进液相,这归因于其较大的表面能。大颗粒表面则具有一定的饱和浓度,当被溶解物质浓度超过其表面饱和浓度时,便会开始析出物质。因此,该阶段小颗粒逐渐缩小甚至消失,而大颗粒长大。第三阶段,固相颗粒之间距离减小,剩余的液相填充气孔,同时晶粒进一步长大。

液相烧结相比于固相烧结虽然可以有效降低烧结温度,但是烧结助剂的加入会在体系中引入杂质,这一点不利于陶瓷力学性能的提升。

小结:

多孔Al2O3陶瓷相比于其它陶瓷性能较为优异,这使其有着十分广泛的应用。目前制备多孔Al2O3陶瓷的主要方法包括造孔剂法、发泡法、冷冻干燥法等,这些方法的烧结工艺一般为固相或液相烧结工艺。烧结工艺对多孔Al2O3陶瓷结构与性能有直接影响。了解多孔Al2O3陶瓷制备与烧结对于其大规模工业化生产及应用具有非常重要的意义。

参考来源:

1、王字语.微米孔径氧化铝多孔陶瓷的构筑及性能研究

2、张澳一.片状互锁结构多孔氧化铝陶瓷的制备与性能研究

3、中国粉体网:一文了解多孔氧化铝陶瓷的性能及制备技术

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除