中国粉体网讯 早期的主战坦克,其钨合金高速动能穿甲弹的初速高达1700~1800m/s,能够在1000m的距离上击穿800mm的均质装甲钢板;而发展到现在的第3代主战坦克装备的精密装药破甲弹的破甲威力更是可穿透1200~1500mm的均质装甲钢板。

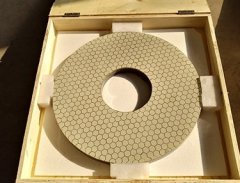

(图片来源:网络)

随着弹丸材料和性能的逐步升级,装甲材料因此面临着很大的挑战。面对威胁力日益提高的“矛”,必须铸就坚不可摧的“盾”以提高军事防护性能和安全等级。这一需求推动了复合装甲的加速研制与广泛应用,而其中重要的材料之一,就是高性能的防弹陶瓷材料。

1、陶瓷材料的防弹原理是什么

装甲防护的基本原理是消耗射弹能量、使射弹减速并达到无害。绝大部分传统的工程材料,如金属材料通过结构发生塑性变形来吸收能量,而陶瓷材料则是通过微破碎过程吸收能量。

装甲陶瓷的吸能过程大致可分为3个阶段。(1)初始撞击阶段:弹丸撞击陶瓷表面,使弹头变钝,在陶瓷表面粉碎形成细小且坚硬的碎块区的过程中吸收能量;(2)侵蚀阶段:变钝的弹丸继续侵蚀碎块区,形成连续的陶瓷碎片层;(3)变形、裂缝和断裂阶段:最后陶瓷中产生张应力使陶瓷碎裂,随后背板变形,剩余的能量全部由背板材料的变形所吸收。弹丸撞击陶瓷的过程中,弹丸和陶瓷均受到破坏。

2、装甲陶瓷对材料性能有哪些要求

因为陶瓷本身的脆性,其受到弹丸冲击时发生断裂而不是塑性变形。在拉伸载荷作用下,断裂首先发生在非均质处如孔隙和晶界上。因此,为使微观应力集中降低到最小程度,装甲陶瓷应当是孔隙率低(达理论密度值的99%)和细晶粒结构的高质量陶瓷。

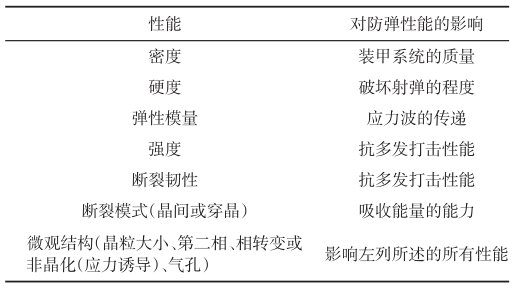

材料性能及其对防弹性能的影响

3、影响防弹陶瓷性能的因素有哪些

(1)陶瓷的力学性能

据资料报道,防弹陶瓷的力学性能范围应是:弹性模量E≤280GN/m2、硬度HV≥2000,密度ρ≤3000kg/m3,陶瓷高的弹性模量可使弹头在撞击时变形和压缩,而高硬度保证了弹头侵彻陶瓷板时弹头被犁削和粉碎,并吸收其能量。数值仿真表明,陶瓷的剪切模量、弹性极限、拉伸强度、抗压强度以及抗损伤能力这5个参数中,氧化铝陶瓷的抗穿甲防护系数对剪切模量最敏感,提高陶瓷剪切模量有望成为提高氧化铝基防弹陶瓷防护性能的最有效途径。

(2)陶瓷的尺寸效应

由于小块陶瓷拼接的面板接缝多成为防弹的薄弱处,而大尺寸的单块陶瓷板中弹后的破损面积大,降低了复合板的刚度,影响抗多次打击的能力。研究表明,为了发挥陶瓷复合靶板防弹性能,陶瓷块的最小尺寸应该大于中弹后形成完整破碎锥的尺寸。

(3)陶瓷的形状效应

应用于复合装甲的防弹陶瓷可以是圆柱形、正方形和正六边形,其中圆柱形陶瓷的防弹能力最好,但存在较大的空隙;正方形陶瓷块有较多防弹性能差的直通缝,影响其防弹性能;正六边形陶瓷综合性能较好,但要求陶瓷块的形状尺寸要精确。

(4)陶瓷的约束方法

防弹陶瓷在受到弹丸侵彻时,只有在保持其体积完整性和不扩容性的状态下,才能充分发挥陶瓷高防弹性能所具有的各种耗能机制。研究表明,在良好的约束条件下,陶瓷的抗侵彻性能大大优于没有约束的陶瓷材料。

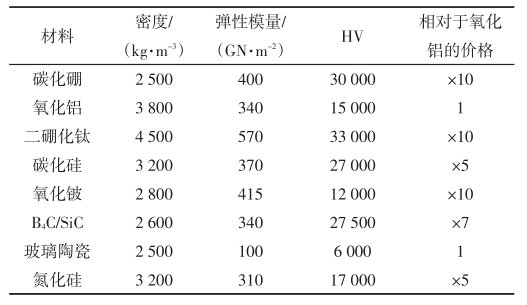

4、用于装甲防护的陶瓷材料有哪些

用于装甲防护的陶瓷材料主要包括氧化铝、碳化硼和碳化硅。

(1)氧化铝陶瓷作为离子键化合物,化学键力强,熔点高(2050℃),具有良好的抗氧化性和化学惰性,烧结制品表面光洁、尺寸稳定、价格低廉,故广泛应用于各类装甲车辆和军警防弹服等。但Al2O3较高的密度、偏低的硬度和断裂韧性,使其防弹性能相对来说较低。

(2)碳化硼是强共价键化合物,共价键高达93.9%,具有高的熔点,超常的硬度(35~45GPa),仅次于金刚石和立方氮化硼,尤其是近于恒定的高温硬度以及良好的力学性能,使B4C成为发展潜力很大的高温耐磨材料之一。B4C的密度在几种常用装甲陶瓷中最低,加上弹性模量较高,使其成为军事装甲和空间领域材料方面的良好选择。B4C存在的主要问题是价格昂贵(是氧化铝的10倍左右)、脆性较大,限制了其作为单相防护装甲的广泛应用。

(3)碳化硅共价键极强,在高温下仍具有高强度的键合,这种结构特点赋予了碳化硅陶瓷优异的强度、高硬度、耐磨损、耐腐蚀、高热导率、良好的抗热震性等性能;同时碳化硅陶瓷价格适中,性价比高,是最有发展潜力的高性能装甲防护材料之一。

适合于制作装甲的陶瓷性能

5、典型防弹陶瓷的制备工艺及材料技术趋势

从陶瓷材料制备工艺的特点可以看出,目前工艺发展较为成熟的是反应烧结、无压烧结和液相烧结,这3种烧结方式的生产成本较低,制备工艺较简单,实现大批量生产的可能性较高。热压烧结和热等静压烧结相对来说会受到产品尺寸的限制,生产成本较高,成熟性较低,超高压烧结、微波烧结、放电等离子烧结和等离子束熔融法综合来说成熟性最低,是较为新颖的制备手段,但对于技术和设备的要求较高,需要投入的生产费用高,实现批量化的可行性较低,常用于实验探索阶段。

随着装甲系统轻量化、高效化的发展需求,防弹陶瓷的优越性愈加凸显。从单相陶瓷、多相陶瓷到纤维复合陶瓷,材料的断裂韧性在逐步提高,抗多发打击能力不断得到升级。随着材料制备技术的发展,更高性能的新材料不断被开发和研究。纳米材料、层状结构为材料设计者提供了许多新的选择,用于创造更加奇特的复合材料以最大限度地降低冲击破坏的扩展。碳纳米管显示出了极高的强度和刚度,无机富勒烯在能量吸收方面潜力巨大。除了材料的发展,设计新型复合装甲也是研究的另一个热点。

6、提高防弹陶瓷性能的技术途径有哪些

目前,提高防护装甲用防弹陶瓷性能的主要途径有:

(1)纤维增韧补强

SiC纤维/SiC复合陶瓷比纯SiC陶瓷的应变量可增大9倍;加入连续碳纤维的Si3N4比纯Si3N4的断裂韧性可提高4倍多。另外,新开发的塑料陶瓷具有比纯陶瓷更好的防弹性能,而且还可承受多发弹丸的连续侵彻。

(2)梯度功能材料

采用特殊的工艺方法,制备陶瓷到金属连续变化的复合陶瓷材料,可比陶瓷板和金属板组合的复合装甲有更好的防弹性能。

(3)陶瓷表面处理

为了有效地提高陶瓷的抗裂性,可采用机械化学抛光、表面微氧化、气相沉积和激光表面处理等方法来改善陶瓷的表面状态。另外,用离子注入法在氧化铝陶瓷表面注入金属离子可使其表面的硬度提高约50%;可使碳化硅和氮化硅的弯曲强度提高20%~30%。

7、全球防弹装甲陶瓷材料的发展现状

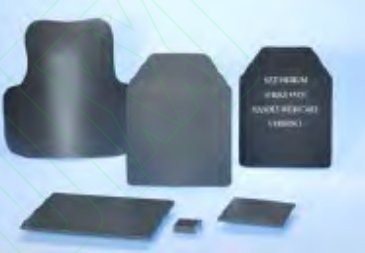

陶瓷防弹装甲在国际上因反恐战争而成为快速成长的一个产业。不论是人体防护还是车辆装甲防护,先进陶瓷拥有许多优于常规材料的特点,主要包括质量轻,硬度高,可对微结构进行统一控制,因此可以抵御更严重的威胁。

陶瓷防弹背心

主要的防弹陶瓷材料如碳化硼(B4C)、碳化硅(SiC)、氧化铝(Al2O3)等高硬度陶瓷材料中,碳化硅陶瓷因硬度高、防弹效果好且制造成本远低于防弹性能更好的碳化硼陶瓷,近几年成为国际防弹陶瓷的主流产品,包括人体防弹背心、直升机腹部防弹层、坦克装甲车防弹层等。例如美国赛瑞丹公司(Ceradyne)每年给美国军方提供的防弹陶瓷装甲达到10亿美元以上。

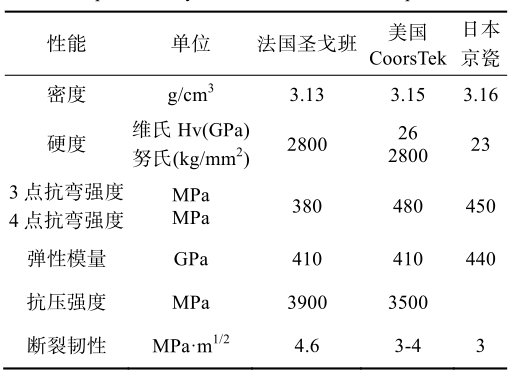

国际上知名公司生产的SiC防弹陶瓷材料的性能

参考来源:

谢志鹏等:国际先进结构陶瓷研发及产业化应用发展状况

刘胜等:陶瓷复合装甲的结构设计研究

吴燕平等:防弹装甲中的陶瓷材料

任彦:防弹陶瓷在复合装甲中的应用

注:图片非商业用途,存在侵权告知删除!