中国粉体网讯

多孔陶瓷,顾名思义,就是一类包含大量孔隙的陶瓷材料。上世纪70年代多孔陶瓷开始发展。

多孔SiC陶瓷在满足多孔隙的基础上,还具备体积密度大、比表面积大、硬度大、耐腐蚀、耐高温、热导率高、热膨胀系数低和抗热震等SiC自身的优良物理性质。

目前,多孔SiC陶瓷在冶金、化工、能源、电子及生物等多个领域已经得到广泛的应用。

多孔SiC陶瓷的制备方法

多孔SiC陶瓷材料的制备方法较多,不同的制备工艺往往决定了不同的孔隙性质。

颗粒堆积烧结法

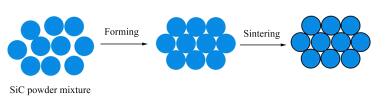

颗粒堆积烧结法是利用陶瓷颗粒自身的烧结性能,在不同的SiC颗粒间形成烧结颈,从而使得颗粒堆积体形成多孔陶瓷。

为了降低烧结温度,通常添加一定量熔点较低的粘结剂使不同的SiC颗粒之间形成连接。其制备过程如下图

颗粒堆积烧结制备流程

由于颗粒堆积烧结法中所有的孔隙都是由SiC颗粒之间的堆积间隙转变而来的,因此,通过改变粉末尺寸、粘结剂种类及添加量和烧结参数,可以控制多孔陶瓷成品的孔率和孔径。

模板法

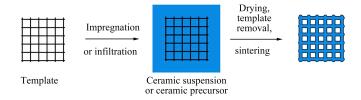

模板法是第一种用于制备多孔陶瓷的生产工艺。模板法是将陶瓷浆料或前驱体注入具有多孔结构的模板材料,随后通过一系列的处理便可得到与模板材料结构相似的多孔陶瓷。

模板法制备流程

由于模板材料的不同,模板法可分为两类:

一种是使用人工合成材料,如人造海绵作为模板,通常被称为有机泡沫浸渍法;

另一种是使用自然生物作为模板材料的生物炭模板法。

有机泡沫浸渍法

有机泡沫浸渍法通过浸渍的方式制备多孔陶瓷材料。制备各种不同孔隙率、孔隙尺寸和化学成分的多孔陶瓷材料,同时还具有工艺简单、操作方便、制备成本低等优点。

其工艺流程包括

1)将浆料注入有机泡沫

2)去除多余浆料

3)干燥

4)去除有机泡沫

5)烧结

其中关键工艺过程主要包括:

1)有机泡沫体的选择和预处理

2)陶瓷浆料的制备

3)浆料的浸渍及多余浆料的去除

4)坯体的干燥与烧结

优点:有机泡沫浸渍法制备的多孔SiC陶瓷通常具有网格状结构,因而具有较高的孔率。

缺点:强度较低

原因在于网格状结构的陶瓷坯体在有机物加热分解过程中容易受损进而变为缺陷,降低多孔SiC陶瓷的强度。

生物模板法

生物材料中的微观孔隙结构与人工合成材料中的孔隙结构存在很大差异,由于其独特的结构,以生物体作为模板并制备出与其结构相似的多孔陶瓷受到了普遍关注。

通过木质结构转变为多孔陶瓷的流程

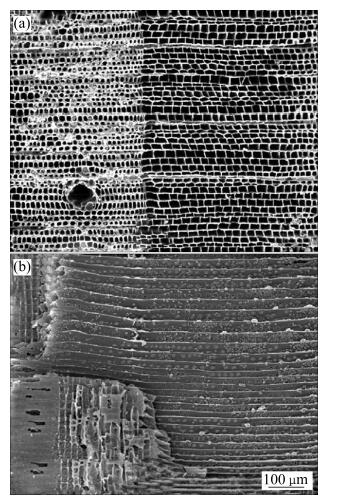

VOGLI等选用松木作为原料,将其置于惰性气体环境下加热,并以一定速率升温得到生物碳模板。在氩气氛围下,通过气态Si与生物碳模板的反应,得到多孔SiC陶瓷。这种单相多孔SiC陶瓷的孔率为71%,孔径为20μm,其轴向与切向的微观结构如下图

松木在1600℃下与Si蒸气反应4h得到多孔SiC陶瓷的轴向和切向微观结构

缺点:碳模板制备过程中易产生开裂,对高孔率的多孔SiC陶瓷的力学性能影响很大;此外,碳模板的制备时间长、渗Si的过程对设备要求高,使得整个制备工艺成本偏高。

添加造孔剂法

添加造孔剂法制备多孔SiC陶瓷通过将造孔剂加入SiC粉末或前驱体中,再通过后续的工艺将造孔剂除去,这样原本造孔剂所占据的位置便形成孔隙,之后再加热烧结形成多孔陶瓷。

添加造孔剂法制备流程

直接发泡成形法

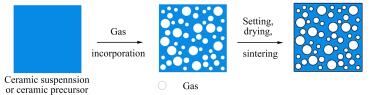

发泡成形法是将气体或者可以通过后续处理产生气体的物质加入陶瓷胚体或前驱体,然后再经过烧结得到多孔陶瓷。

直接发泡成形法制备流程

发泡成形可以分为粉末坯体发泡法和浆料发泡法,前者通常将可产生气体的物质与陶瓷粉末形成坯体后烧结,并在烧制过程中产生气体从而使陶瓷体产生孔隙;

浆料发泡法则是通过物理或化学变化使得发泡剂在陶瓷浆料中直接产生稳定的气泡,再进行干燥和烧结过程。

发泡成形法制备多孔SiC陶瓷的孔率、孔径及孔径分布与浆料中的气体稳定性直接相关,其最大优点是孔隙结构不易产生缺陷,因此陶瓷成品具有较高强度。但是利用发泡成形法难以获得小范围孔径分布的陶瓷。

多孔SiC陶瓷的发展方向

近年来,随着技术水平的不断发展,多孔SiC陶瓷技术也相应有了较大进展,并在多个领域广泛应用,但是,其性能和制备技术仍有待提高和改善。多孔SiC陶瓷领域的发展趋势集中在如下几个方向。

1)综合设计多孔SiC陶瓷结构和性能。

2)优化多孔SiC陶瓷的工艺流程。

3)研发多孔SiC陶瓷的新型制备方法。

4)开发多孔SiC陶瓷复合材料。

5)拓展多孔SiC陶瓷材料的应用领域。

目前,多孔SiC陶瓷的主要应用仍然集中在过滤材料方面,但其在生物材料、隔热材料、吸波材料和陶瓷/金属复合材料等众多领域具有广阔的应用前景。