中国粉体网讯 高性能陶瓷涂层也称精细陶瓷涂层、先进陶瓷涂层、新型陶瓷涂层,是继有机树脂涂层、金属及合金涂层之后出现的一类非金属无机涂层的总称 。

高性能陶瓷涂层是由一系列成分和性质不同的陶瓷材料形成的新型材料。它们经常被用于金属或合金以及陶瓷复合基上,它们的应用非常广泛,同时通过开发出一系列的陶瓷型号来满足特殊的需求。

一、高性能陶瓷涂层的特点

陶瓷涂层具有优异的耐磨、耐腐蚀、耐高温以及高热阻等优点,并且在工作过程中基本不影响基体的力学性能,因此广泛应用在航天航空、兵器装备、机械工程等领域。

性能独特

能有机地将金属材料的强韧性、易加工性、导电导热性等,与陶瓷材料的耐高温、高耐磨,高耐蚀等特点结合起来,发挥两类材料的综合优势。

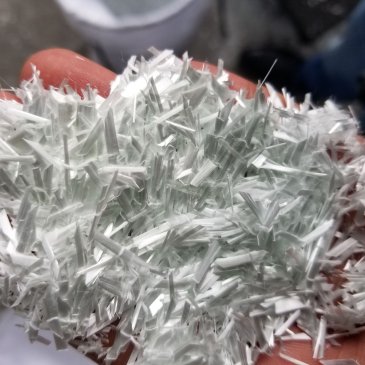

能够用于制备陶瓷涂层的材料品种多

工艺方法多,投资少,灵活方便

能够在不同的基体材料上沉积陶瓷涂层

涂层功能极广

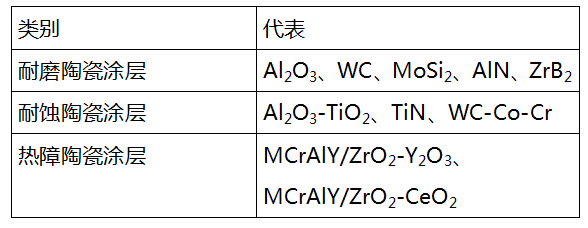

二、高性能陶瓷涂层的分类

三、高性能陶瓷涂层的制备工艺

气相沉积法

物理气相沉积

物理气相沉积(Physical Vapor Deposition,PVD) 是指在真空条件下利用加热或高能束轰击,将镀层材料气化成原子、分子或离子,并通过低压气体或等离子体作用在基体表面沉积成涂层的工艺,目前最常用的有磁控溅射和离子镀。

优点:PVD技术所制备的陶瓷涂层纯度高、致密性好,并且与基体结合牢固。

缺点:PVD设备价格昂贵,生产效率低,在面向工业生产时需要投入高额成本。因此,未来的PVD技术在制备高性能陶瓷涂层时向着高效率、低成本的方向发展。

化学气相沉积

化学气相沉积(Chemical Vapor Deposition,CVD)是一种借助于多元气体在加热零件表面发生化学反应,由此获得所需涂层的工艺。采用CVD技术制备涂层时,由于反应气体的流动可使涂层元素到达复杂零件或腔体零件的任何部位,因此该工艺最大的特点是具有极高的表面涂覆率,并且目前没有一种工艺能将之取代。

优点:CVD技术在制备陶瓷涂层时能均匀涂覆在任何形状复杂的零件表面,所获得的涂层纯度高、致密度高,并且与基体结合良好。

相比于PVD技术,CVD技术还具有更高的生产效率和更低的生产成本。

缺点:CVD技术反应温度较高,容易导致涂层与基体结合不牢或基体变形。

CVD技术常伴随着有毒有害气体产生,如果处理不当,会对健康和环境造成损害。

因此,未来的CVD 技术在制备高性能陶瓷涂层时的发展方向是低温、环保。

自蔓延高温合成

利用原料发生发热化学反应,产物沉积在制件基体上形成涂层的技术。

优点:

1.制作工序简单、设备容易上手;

2.反应时间迅速、 生产周期短;

3.能源耗低;

4.杂质少、生成物纯度高。

缺点:该方法需要以高度提纯的金属粉末为原材料,并不适合大规模化生产,同时由于该反应速度过快,会导致实验过程人为无法控制,存在应力集中的危害。

高能喷涂

高能喷涂是利用高温、高速焰流将经过设计和特别处理的粉末粒子喷射到基体零件表面来获得所需涂层的技术,其主要方法有电弧喷涂、火焰喷涂、等离子喷涂等。

等离子喷涂

等离子喷涂(PS)是利用高温等离子体焰流将喷涂粉末加热到熔融或高塑性状态,然后被高速喷射到零件表面形成涂层的工艺。等离子喷涂所产生的温度可高达20000K,几乎可以喷涂所有的陶瓷涂层材料。

等离子喷涂的优点:

1.热源温度高,可制备各种陶瓷涂层材料;

2.喷涂过程中基体升温小,对基体零件性状影响小;

3.操作程序少,施工灵活,既可以喷涂大型构件,也可以喷涂局部区域;

4.喷涂效率高,成本低,适合于工业生产。

激光熔覆

激光熔覆是以激光束为热源将涂覆在基体表面的涂层材料融化并快速凝固,获得所需涂层。

优点:相比于传统涂层技术,激光熔覆在制备陶瓷涂层时冷却速度非常快,属于非平衡结晶,这有利于获得高强度的细晶甚至纳米晶组织。

缺点:但激光熔覆由于强烈的热应力作用容易造成涂层开裂,并且激光参数对涂层质量的影响非常复杂,因此熔覆层的质量很难控制。

因此,未来的激光熔覆技术制备高性能陶瓷涂层向着工艺简单、质量可控的方向发展。