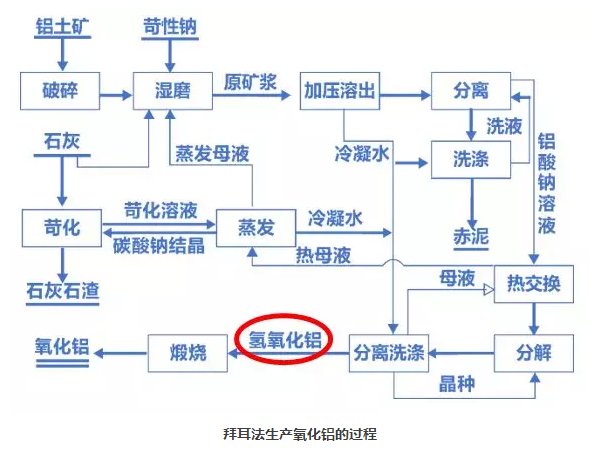

中国粉体网讯 氢氧化铝的煅烧是将氢氧化铝在高温下脱去附着水和结晶水,并使其晶型转变,制得符合电解要求的氧化铝的工艺过程。

氢氧化铝煅烧是氧化铝生产过程中的最后一道工序,其能耗占氧化铝工艺能耗的10%左右。是决定氧化铝的产量、质量和能耗的重要环节。

一、氢氧化铝煅烧过程的相变

①脱除附着水

工业生产的氢氧化铝含有8%~12%的附着水,脱除附着水的温度在100℃~110℃之间。

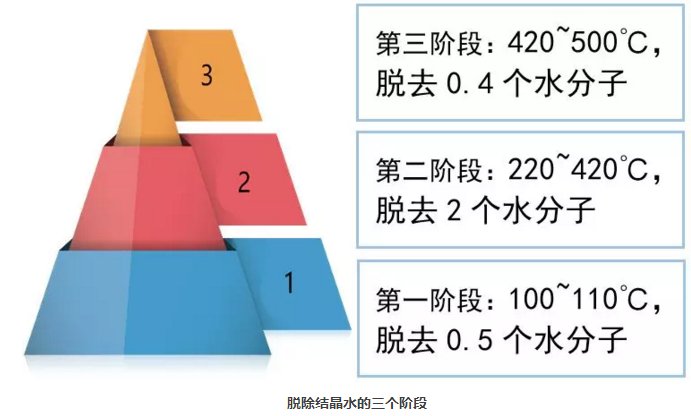

②脱除结晶水

在动态条件下,从600℃加热到1050℃脱去剩余的0.05~0.1个水分子。

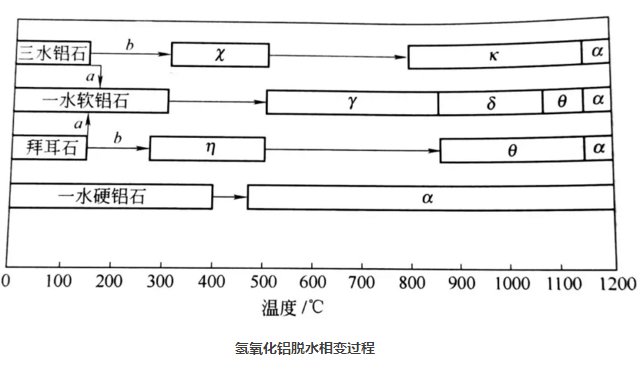

③晶型转变

氢氧化铝在脱水过程中伴随着晶型转变,一般到1200℃全部转变成α—Al2O3。

二、氢氧化铝煅烧过程中结构与性能的变化

①比表面积的变化

氢氧化铝在煅烧的过程中比表面积随温度的变化如图,在240℃时比表面积急剧增加,到400℃左右达到极大值。

氧化铝的比表面积与原始物料有关,不同方法得到的氢氧化铝虽然煅烧后得到的氧化铝晶型基本相同,但结构和比表面积有相当大的差别。

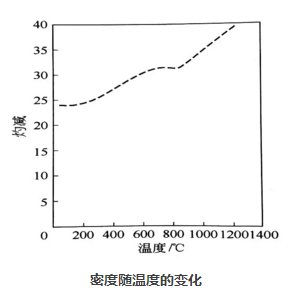

②密度的变化

在煅烧过程中,密度随温度的变化如图,随着温度的升到1250℃,密度逐渐上涨,从2.5g/cm3升到4 g/cm3左右。同样是由于脱水的过程的结束,γ—Al2O3变得致密,比表面积下降,导致密度上升。

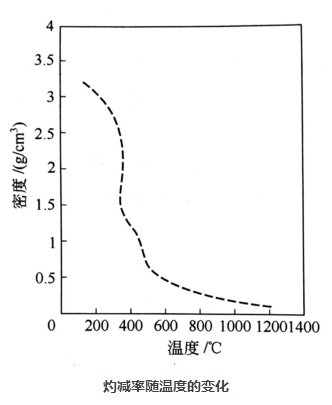

③灼减率的变化

氢氧化铝的脱水在400℃之前已大部分完成,主要脱水在100~300℃之间完成。

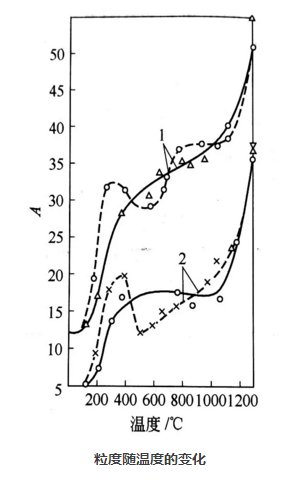

④粒度的变化

氧化铝的粒度是一项重要的指标,它取决于原料(氢氧化铝)的粒度、强度、焙烧温度、升温速度和煅烧过程中的流体动力学条件。

三、氢氧化铝煅烧工艺技术

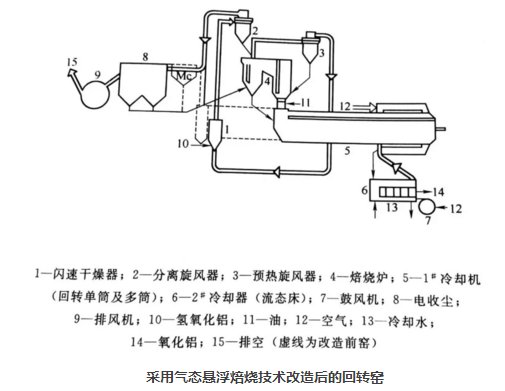

氢氧化铝煅烧工艺经历了传统回转窑工艺、改进工艺和流态化焙烧工艺三个发展阶段。

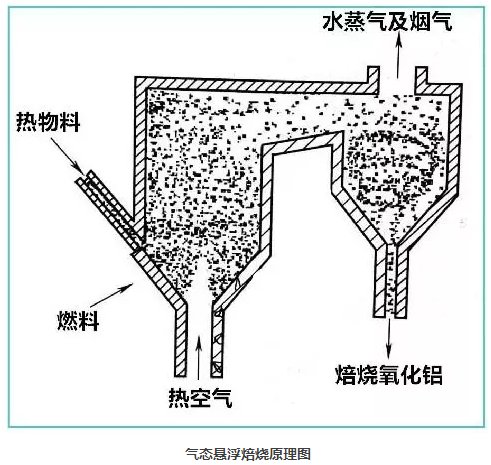

现在应用于工业生产的三种类型的流态化焙烧技术和装置,与回转窑相比,虽然都具有技术先进、经济合理的共同点,但各种炉型各具特点,有人将氧化铝焙烧分为三代:第一代为回转窑,第二代为稀相与浓相液态化相结合的流态化焙烧,第三代为稀相流态化的气态悬浮焙烧。

目前我国氧化铝工业广泛采用丹麦史密斯气态悬浮焙烧装置,其气态悬浮焙烧的特点和流态化焙烧与美铝的流态化闪速焙烧炉、德国的鲁奇循环流态焙烧炉相比,具有以下优点。

没有空气分布板和空气喷嘴部件,预热燃烧用的空气只用一条管道送入焙烧炉底部,压降小、维修工作量小。

整个系统中温度在100℃以上部分,物料均处于稀相状态,动力消耗少。

焙烧好的物料不保温,也不循环回焙烧炉,简化了焙烧炉的设计和物料的控制。

整个装置内物料存量少,容易开停,也使损失量减到最小。

所有旋风垂直串连配置,固体物料由上而下自流,无需吹送,减少了空气耗用量。

整个系统在略低于大气压的微负压下操作,更换仪表、燃料喷嘴等附件时不必停炉处理。