中国粉体网讯 煅烧过程是三元材料前驱体加工为三元材料最为关键的工艺之一,其对三元材料的物理性能和电化学性能均有较大影响,三元材料煅烧工艺中最重要的是煅烧温度、煅烧时间、煅烧气氛这三大要素。

煅烧温度:

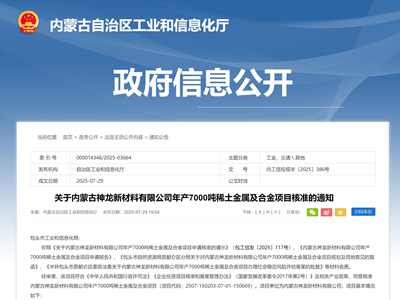

一般来说,随着温度的升高,煅烧速度会有所加快,温度升高对材料的松装密度影响不大,而对产物的振实密度影响较大。温度过高,容易生成缺氧型化合物而且还会促使二次再结晶,同时材料的晶粒变大,比表面积变小,不利于锂离子在材料中的脱出和嵌入;温度过低,反应不完全,容易生成无定形材料,材料的结晶性能不好,且易含有杂相,对材料的电化学性能影响也较大。

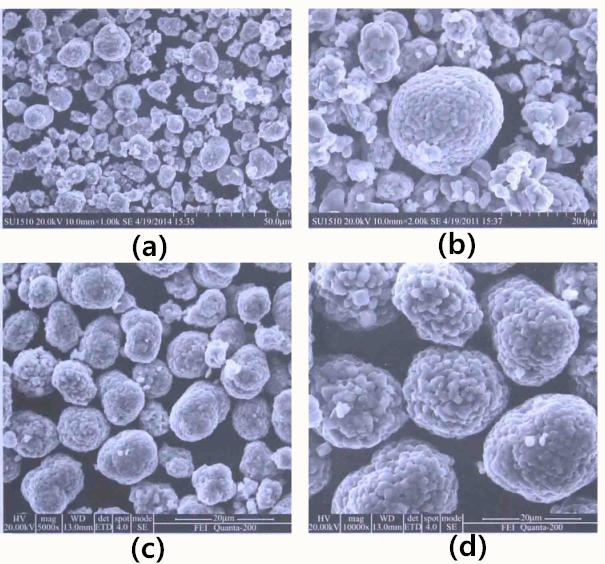

NCM622不同煅烧温度下SEM图

所以只有当煅烧温度适中,才能使材料的加工性和电化学性能达到最佳状态。不同比例的产品煅烧温度必须配合差热和热重分析,仔细分析来确定,不同组分的三元材料煅烧温度也不同,一般情况下,镍含量越高,煅烧温度越低。

煅烧时间:

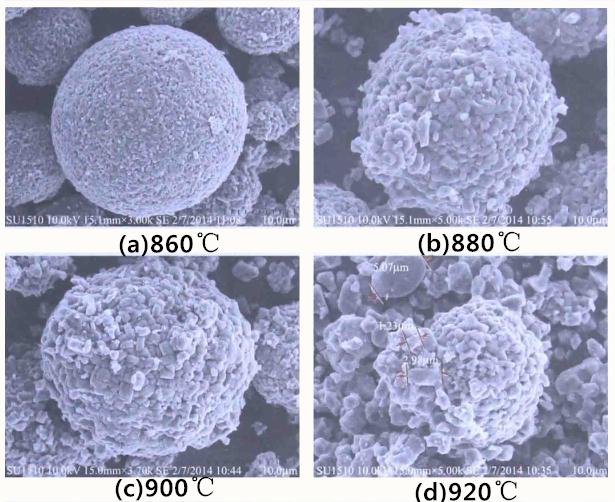

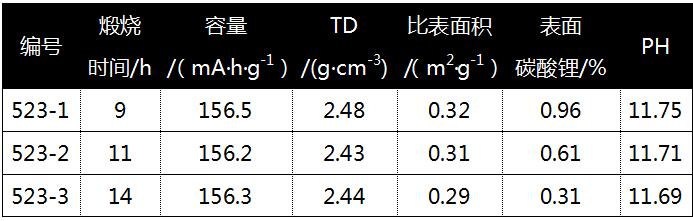

在一定范围内,煅烧时间对材料容量、比表面积、振实密度、PH的影响不太明显,但对材料表面锂残留量和产品单晶颗粒大小影响较大。

NCM523在不同煅烧时间下的样品性能

煅烧时间和煅烧温度是影响三元材料性能的重要因素。但两者不是完全独立的,当煅烧温度略高时,可适当缩短煅烧时间;若煅烧时间过长,可适当调低煅烧温度。

NCM523在不同煅烧时间下的产品SEM图

粒度分布对与煅烧时间和煅烧温度的影响

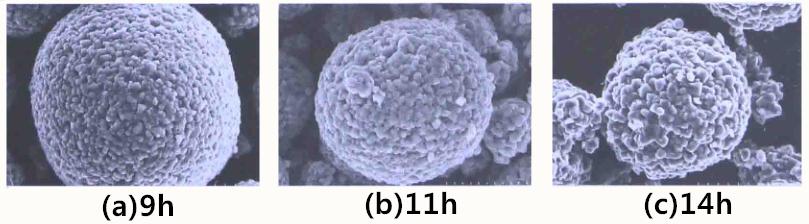

前驱体粒径大小不一样,需要的煅烧温度也不相同。粒径越小,从颗粒表面到中心的传热需要的时间越短,如果煅烧温度相同,颗粒越小,煅烧需要的时间越短,单晶成长越快。

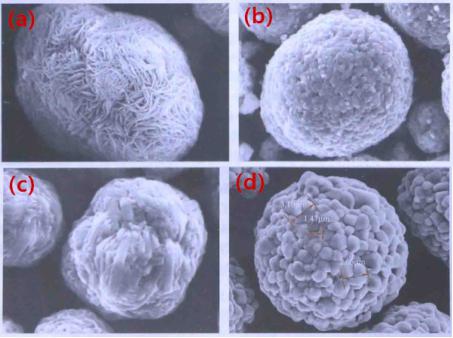

(a)、(b)为粒度分布较宽的前驱体煅烧出的成品的SEM图;(c)、(d)为粒度分布较窄的前驱体煅烧出的成品的SEM图

由图可以看出,得到的单晶颗粒大小也基本趋于一致。这是由于粒径分布越窄的前驱体,反应烧成过程中从颗粒表面到中心的传热需要的时间越一致,晶粒的生成长大时间一致。而粒径分布不均匀的前驱体,得到成品的单晶颗粒大小也就不相同。

形貌对于煅烧温度的影响

不同工艺参数生产出来的前驱体形貌各不相同,单晶颗粒细小的前驱体,需要的煅烧温度较低,成品单晶也较小;前驱体单晶成厚片状的,煅烧的成品单晶也较大,两种形貌的成品压实密度和倍率性能都会有所不同。

(a) 为单晶细小的前驱体SEM图,(b) 为(a) 煅烧后成品的SEM图;(c) 为前驱体SEM图,(d) 为成品SEM 图

烧失率和煅烧气氛

烧失率是指物质经过某些反应后损失的质量与之前的质量的比值。本文烧失率指物料经过窑炉煅烧后损失的质量与物料进入煅烧炉之前质量的比值。

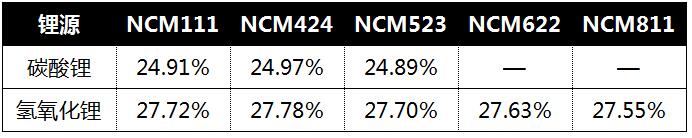

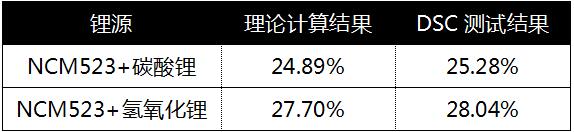

部分三元材料的理论烧失率

从表中可以看出,采用碳酸锂为锂源时,三元材料烧失率约为25%,采用氢氧化锂为锂源时,三元材料烧失率约为28%。这部分质量的损失主要是废气的产生造成的。用碳酸锂为锂源时,废气是二氧化碳和水蒸气;用氢氧化锂为锂源时,废气主要是水蒸气。

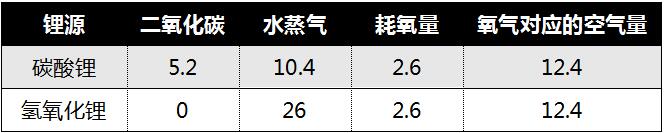

煅烧出1kgNCM523的耗氧量和排气量(mol)

将前驱体和锂源混合均匀后做DSC分析,可以找到煅烧过程中开始产生气体的温度和消托氧气的温度。在这些特定的温度区间,综合生产成本来考虑,建议厂家选择增加进气量和排气量的方法来增加氧气分压,以补充足够的氧气,及时排出废气,保证反应证常进行。

NCM523烧失率的理论计算结果和DSC测试结果对比

匣钵层数和装料量:

在实验室中得到的最佳煅烧温度和时间,或者根据材料DSC分析出的温度,应用在实际生产过程中并不能得到最优的三元材料,因为煅烧量越大,影响因素越多。使用辊道窑煅烧三元材料的过程中,影响最大的是匣钵的层数和匣钵的装料量。

目前最常用的三元材料辊道窑为双列辊道窑,匣钵层数除了对温度有影响,还对煅烧气氛有影响。摆放层数太多,会造成窑炉中气体流通受阻,且位于下层的匣钵也不能和空气充分接触,不仅不能得到充分的氧气,产生的废气也不能及时排走,对产品品质产生很大影响。

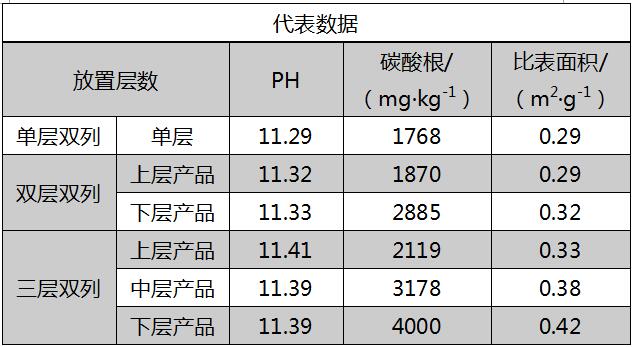

不同匣钵层数煅烧出产品的PH值、表面游离锂和比表面积

层数不同时,不同层数之间传热速率不同,不同层数物料周围的气氛也不同,物料的反应和煅烧条件有一定的差异,导致不同层数的物料煅烧完毕后的物化性能也不相同。由上表可以看出,随着匣钵层数的增多,上层物料和下层物料的物化性能上也表现出一定的差异,主要表现在材料表面游离锂含量、材料的PH值和比表面积。

参考资料:《锂离子电池三元材料——工艺技术及生产应用》