中国粉体网讯 韩国科学家在硅衬底上成功合成了直径为4英寸的高质量多层石墨烯,使石墨烯在硅材料微电子应用商业化方面迈近了一步。

在过去的十年中,石墨烯因其独特的光学,力学,电学特性而受到人们的广泛关注和研究。 这种只有一个碳原子厚度的单层材料能够解放电子器件的制作方式,并有望制造出更快的晶体管,更便宜的太阳能电池,新型的感应器以及更高效的生物传感装置。 作为电位接触电极和内部连接材料,圆片石墨烯是微电子电路里重要的组成部分,但目前绝大多数制作石墨烯的方法都不适用于微电子器件,因此阻碍了石墨烯从颇具潜力的神奇材料到实际利润的制造者的转变。

如今,来自首尔韩国大学(Korea University)的研究者们研发了一种适用于微电子器件的简单加工方法将直径为4英寸,高质量,多层圆片石墨烯成功地合成在了硅衬底上。该方法是基于离子注入技术--一种用电场加速离子轰击半导体材料的方法。高速离子与半导体材料碰撞的结果能够改变材料的物理,化学和电子特性。

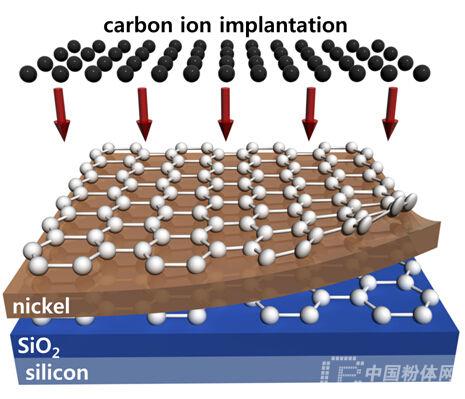

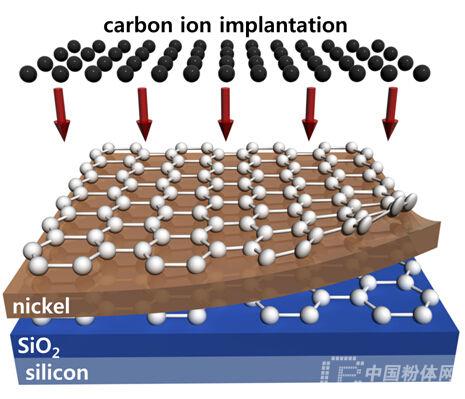

通过高温碳离子注入技术,研究者们在镍/二氧化硅/硅衬底上合成了直径4英寸的圆片多层石墨烯。

本周在由美国物理联合会出版的期刊《应用物理快报》中,研究者们描述了他们的研究,这一工作将推动石墨烯在微电子领域的商业化应用。

“若想将石墨烯应用于先进的硅材料微电子器件中,则需要将大面积无皱,无裂痕,无渣的石墨烯在低温条件下合成于硅片上,传统的石墨烯合成技术需要高温条件因此并不适用,”该研究组的带头人,韩国大学化学与生物工程系教授Jihyun Kim说。“我们的工作表明碳离子注入技术很有潜力成为在微电子集成电路中直接合成圆片石墨烯的方法。”

自十年前石墨烯被人们发现至今,它被认为是世界上最薄,最轻且最强韧的材料。该材料柔韧透明,无毒价廉,其电导性可以与铜相媲美,能够在室温条件下近乎无电阻地传导电子,该性质也被成为“弹道输运”(Ballistic Transport)。石墨烯因其独特的光学,力学以及电学特性而被认为是制作新一代速度更快,价格更低廉,耗能更少的电子产品的首选材料。

“在硅材料微电子器件中,石墨烯被用作电位接触电极和电子电路中半导体元件的连接材料,” Kim说。“这就使得基于高温条件的加工方法不适用,因为高温可能会带来材料的损伤,扭曲,金属尖峰和掺杂物的扩散。”

因此制作石墨烯的传统技术化学气相沉积法虽然广泛地被应用于在铜片或镍片上大面积合成石墨烯,但该方法并不适用于硅材料微电子器件,因为化学气相沉积法需要在高于1000摄氏度的温度条件下进行,之后还要将石墨烯从金属衬底转移到硅衬底。

“转移到目标衬底上的石墨烯常常有裂纹,皱褶以及污染物,” Kim说。“因此我们认为应该研究一种无需转移的方法,能够直接在硅材料微电子器件中合成高质量多层石墨烯。”

Kim的方法基于离子注入技术--一种和微电子器件相兼容的技术,通常用来给半导体材料中掺入杂质。在离子注入过程中,碳离子被电场加速,在500摄氏度的温度下轰击镀有镍层和氧化硅层的硅衬底。 镍层,因其高的碳溶解度,被用来作为合成石墨烯的催化剂。随后,整个样品经过高温激活退火处理(约600到900摄氏度)使碳原子之间形成蜂窝状晶格结构,也就是石墨烯的特征微观结构。

Kim解释说激活退火的温度可以通过提升离子注入过程的温度而进一步降低。通过改变环境的气压,气体,温度以及退火过程的时间,Kim和他的同事们系统地研究了高温激活退火各方面条件对于合成高质量多层石墨烯的影响。

据Kim说,离子注入技术不同于其他制作方法的另一个方面是,它可以更精准地控制产品的最终结构,因为石墨烯镀层的厚度可以通过控制碳离子的注入剂量而被精确地控制。

“我们的合成方法是可控制和可扩缩的,这种方法使我们能够加工出与硅圆片同样大小的石墨烯[直径超过300毫米], ” Kim说。

研究者们下一步的计划是进一步降低合成过程中的温度和控制生产过程中石墨烯的厚度。

在过去的十年中,石墨烯因其独特的光学,力学,电学特性而受到人们的广泛关注和研究。 这种只有一个碳原子厚度的单层材料能够解放电子器件的制作方式,并有望制造出更快的晶体管,更便宜的太阳能电池,新型的感应器以及更高效的生物传感装置。 作为电位接触电极和内部连接材料,圆片石墨烯是微电子电路里重要的组成部分,但目前绝大多数制作石墨烯的方法都不适用于微电子器件,因此阻碍了石墨烯从颇具潜力的神奇材料到实际利润的制造者的转变。

如今,来自首尔韩国大学(Korea University)的研究者们研发了一种适用于微电子器件的简单加工方法将直径为4英寸,高质量,多层圆片石墨烯成功地合成在了硅衬底上。该方法是基于离子注入技术--一种用电场加速离子轰击半导体材料的方法。高速离子与半导体材料碰撞的结果能够改变材料的物理,化学和电子特性。

通过高温碳离子注入技术,研究者们在镍/二氧化硅/硅衬底上合成了直径4英寸的圆片多层石墨烯。

本周在由美国物理联合会出版的期刊《应用物理快报》中,研究者们描述了他们的研究,这一工作将推动石墨烯在微电子领域的商业化应用。

“若想将石墨烯应用于先进的硅材料微电子器件中,则需要将大面积无皱,无裂痕,无渣的石墨烯在低温条件下合成于硅片上,传统的石墨烯合成技术需要高温条件因此并不适用,”该研究组的带头人,韩国大学化学与生物工程系教授Jihyun Kim说。“我们的工作表明碳离子注入技术很有潜力成为在微电子集成电路中直接合成圆片石墨烯的方法。”

自十年前石墨烯被人们发现至今,它被认为是世界上最薄,最轻且最强韧的材料。该材料柔韧透明,无毒价廉,其电导性可以与铜相媲美,能够在室温条件下近乎无电阻地传导电子,该性质也被成为“弹道输运”(Ballistic Transport)。石墨烯因其独特的光学,力学以及电学特性而被认为是制作新一代速度更快,价格更低廉,耗能更少的电子产品的首选材料。

“在硅材料微电子器件中,石墨烯被用作电位接触电极和电子电路中半导体元件的连接材料,” Kim说。“这就使得基于高温条件的加工方法不适用,因为高温可能会带来材料的损伤,扭曲,金属尖峰和掺杂物的扩散。”

因此制作石墨烯的传统技术化学气相沉积法虽然广泛地被应用于在铜片或镍片上大面积合成石墨烯,但该方法并不适用于硅材料微电子器件,因为化学气相沉积法需要在高于1000摄氏度的温度条件下进行,之后还要将石墨烯从金属衬底转移到硅衬底。

“转移到目标衬底上的石墨烯常常有裂纹,皱褶以及污染物,” Kim说。“因此我们认为应该研究一种无需转移的方法,能够直接在硅材料微电子器件中合成高质量多层石墨烯。”

Kim的方法基于离子注入技术--一种和微电子器件相兼容的技术,通常用来给半导体材料中掺入杂质。在离子注入过程中,碳离子被电场加速,在500摄氏度的温度下轰击镀有镍层和氧化硅层的硅衬底。 镍层,因其高的碳溶解度,被用来作为合成石墨烯的催化剂。随后,整个样品经过高温激活退火处理(约600到900摄氏度)使碳原子之间形成蜂窝状晶格结构,也就是石墨烯的特征微观结构。

Kim解释说激活退火的温度可以通过提升离子注入过程的温度而进一步降低。通过改变环境的气压,气体,温度以及退火过程的时间,Kim和他的同事们系统地研究了高温激活退火各方面条件对于合成高质量多层石墨烯的影响。

据Kim说,离子注入技术不同于其他制作方法的另一个方面是,它可以更精准地控制产品的最终结构,因为石墨烯镀层的厚度可以通过控制碳离子的注入剂量而被精确地控制。

“我们的合成方法是可控制和可扩缩的,这种方法使我们能够加工出与硅圆片同样大小的石墨烯[直径超过300毫米], ” Kim说。

研究者们下一步的计划是进一步降低合成过程中的温度和控制生产过程中石墨烯的厚度。