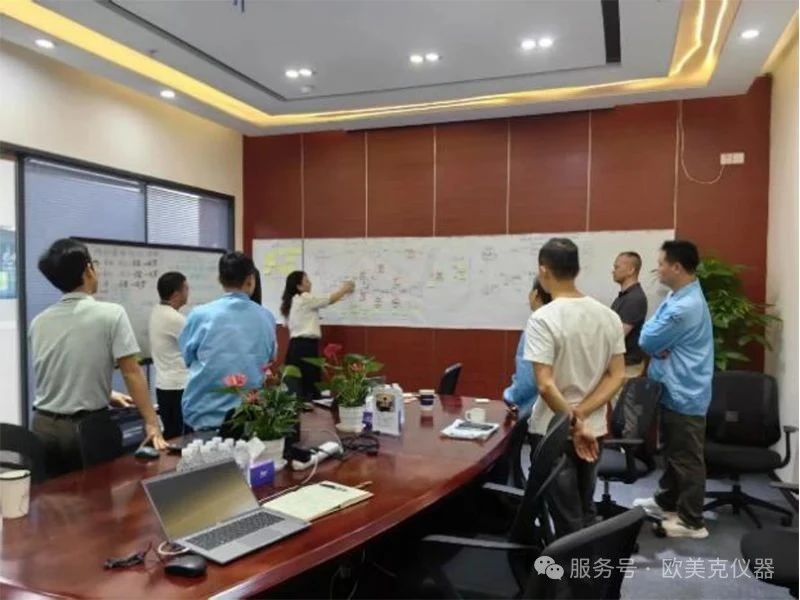

近期,OMEC团队顺利完成了一项针对拉动系统的价值流图改善(VSM Kaizen)工作。这是珠海团队在冲刺思百吉集团(Spectris)SBS精益生产“金牌标杆工厂” 中应用端到端(从客户到供应商)看板系统的一次重要尝试。这次改善也是2025年1月战略部署中“改善漏斗”所定义的最重要改善项目。

此次改善由生产部Amy Wang牵头,成员来自采购、销售、工程、品质、生产和仓储部门。

▲ 改善团队合影

什么是拉动式生产?

“拉动式生产”(Pull Production)是一种由下游需求驱动上游生产的生产管理方法。它的核心理念是:只在需要的时候,按需要的量生产所需产品。

拉动式生产是一种精益生产的核心策略,它颠覆了传统的推动模式,让生产活动真正响应客户的实际需求。通过看板等工具严格控制物料流动和生产节奏,它有效降低了库存和各种形式的浪费,提高了生产的灵活性和响应速度,最终提升了企业的整体效率和竞争力。

为何这项改善如此重要?

此次对于拉动系统的价值流图改善,旨在提升信息流的效率和准确性,减少了因信息延迟或错误导致的生产过剩或短缺,提高了响应速度。

Amy Wang表示:“通过本次改善,大型仪器产品线从订单释放到成品入库的交货周期中位数提升78%,小型仪器产品线的交货周期中位数提升60%,实现了通过合理库存,更短、更稳定地响应客户交货需求。”

▲ Amy主导绘制VSM

确保改善成功的关键行动

为确保团队顺利推进改善,我们邀请了Spectris亚洲区高级SBS负责人 Samuel Ke 担任指导,为团队提供准时化生产(JIT)培训,帮助团队成员深入理解JIT原则,掌握实施工具,并推动企业建立“在正确的时间、按正确的数量、生产或交付正确产品”的高效体系,彻底减少浪费。

▲ Samuel培训团队

培训结束后,团队进行了现场巡视(Gemba walk)以调研实际情况。经过热烈讨论和努力,大家绘制了当前价值流图和未来价值流图,并制定了多项重要行动计划。

与当前价值流图相比,未来价值流图的最大变化在于:订单将不再由生产物料控制部门(PMC)释放至原材料仓库,而是由成品仓库的看板触发生产信号。一旦产品发货,一张生产看板将直接传递至生产环节,生产将从原材料仓库拉动物料,仓库物料拉动供应商物料,形成拉动链条以确保流程顺畅,减少不必要的等待浪费。

▲ 改善团队Gemba walk

团队从本次改善中收获了什么?

生产经理 David Du表示:“这是一次非常好的团队合作实践。单凭一个部门无法完成 JIT 改善,过去两天里各相关部门齐心协力,是本次改善成功的关键。”

销售经理 Sally Shi表示:“我很高兴参与这次改善,它让每个人都树立了客户思维。作为销售经理,我看到团队为缩短交货周期、减少浪费所做的努力,印象非常深刻。专注于为客户创造价值,这也是我从本次改善中领悟到的核心价值。”

▲ 改善团队讨论改善机会

这场改善之旅远不止于图纸上的线条优化或流程节点的简单重组,更是全员思维与行为的一场变革,是珠海团队尝试看板系统的重要一步,期待未来数月见证其显著成效!