中国粉体网讯 近日,吉林化工学院江丽丽副教授团队在《Carbon》期刊发表名为“Functionalized Graphene Microspheres for High Volumetric Energy Density Supercapacitors”的论文,通过臭氧氧化、过氧化氢蚀刻、碳纳米管掺入、喷雾干燥以及对具有丰富边缘位点的氧化石墨烯带(IGOR)进行碳化等工艺合成了功能化石墨烯微球(FGR)。

什么是功能化石墨烯微球?

功能化石墨烯微球是一种通过化学修饰或物理复合手段赋予特定性能的三维结构材料。其结构由多层石墨烯片通过π-π相互作用、范德华力或化学合键自形成组装球状体,内部常呈现多孔网络,比表面积可达2600m/g2,具备高比表面积、优异导电性、良好机械性能以及可功能化修饰等特性。

高比表面积利于吸附、催化等反应,优异导电性在电子和能源领域有优势,良好机械性能使其能承受一定外界压力和变形,功能化过程通过引入羟基、羧基等官能团或复合金属氧化物等成分,使其增强具备的化学活性、选择性吸附能力和性能催化。

论文导读

微型超级电容器由于其快速的充放电速率和长期的循环稳定性,受到了可穿戴电子设备和电动汽车广泛需求的热烈关注。因此,设计和开发具有高堆积密度和出色体积比电容的电极材料至关重要。石墨烯因其高比表面积、出色的导电性和高理论比电容,一直被视为超级电容器电极材料的有力候选者。然而,在制备和电化学循环过程中,石墨烯容易发生团聚,导致其表面利用率降低。为解决这些问题,研究人员采取了诸如在石墨烯纳米片层之间插入“间隔物”或采用多孔、褶皱和带状结构设计等策略,有效减少了石墨烯纳米片的聚集。这些方法有助于形成离子扩散通道,从而实现快速的离子和电子传输。

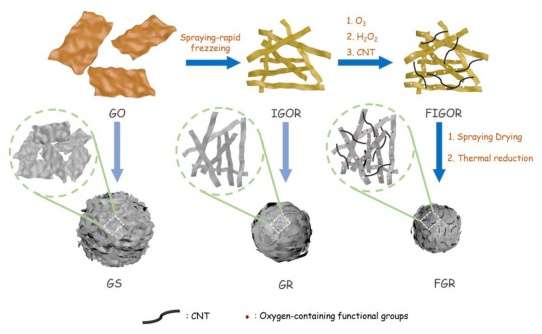

功能化石墨烯微球制备过程:氧化石墨烯带(IGOR)是使用“喷雾-快速冷冻”技术获得的。随后,将H2O2(7.5ml)和HNO3(300μl)加入到300毫升IGOR(0.5mg/ml)中,然后进行30分钟的超声处理。然后将混合物进行臭氧鼓泡0.5小时,并浸入100℃的水中4小时。冷却至室温后,掺入4.5mg碳纳米管(CNT)得到悬浮液,通过混合物理或化学键合将碳纳米管(CNTs)氧化与石墨烯复合,形成三维导电网络。再将含CNTs的氧化石墨烯悬浮液通过雾化器形成微小液滴,在高温气流中干燥,快速形成球形多孔微结构球;最终在惰性气氛(如N2或Ar)中进行高温(600~1000℃)碳化处理,去除残留含氧基团,恢复石墨烯的导电性,同时保留边缘位点的结构缺陷。

功能化的石墨烯微球(FGR)是通过以上一系列具有丰富边缘位点的石墨烯氧化物带(IGOR)的功能化过程制备的。通过引入相当数量的含氧基团、微调分级孔结构、构建高效的内部导电网络以及实施致密化过程,成功获得了高体积性能的石墨烯微球。

图1.FGR、GR和GS样品制备过程的示意图

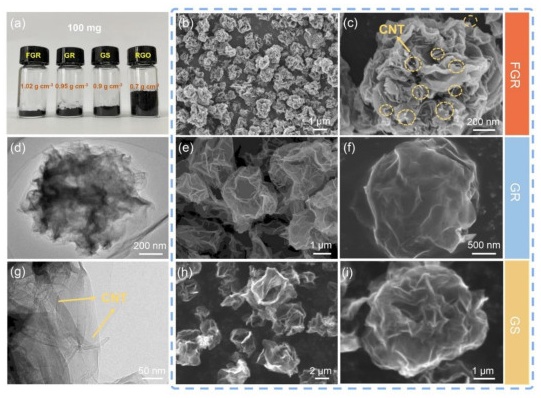

图2. (a)FGR、GR、GS、RGO粉末的堆积密度和光学照片。(b、c)FGR的扫描电子显微镜(SEM)图像和(d、g)透射电子显微镜(TEM)图像。(e、f)GR的扫描电子显微镜图像和(h、i)GS的扫描电子显微镜图像。

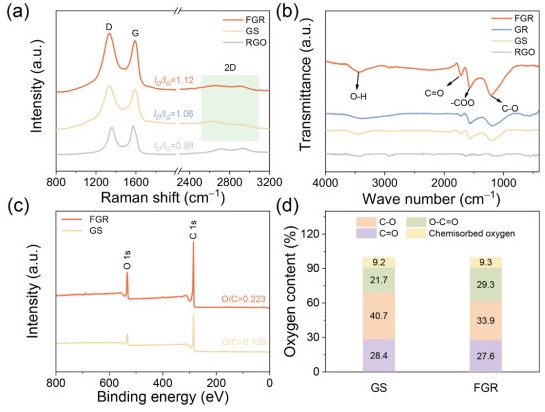

图3. (a) FGR、GS和RGO的拉曼光谱。(b) FGR、GR、GS和RGO的FTIR光谱。(c) XPS光谱和(d) FGR和GS的氧原子百分数。

结论

本研究通过臭氧氧化、H2O2蚀刻、碳纳米管导电剂混合、喷雾干燥和碳化等一系列氧化石墨烯功能化工艺,成功制备了具有高体积性能的功能化石墨烯微球。

所得的FGR提供了众多活性位点、高效的电子和离子传输通道、稳定的含氧官能团以及紧凑的结构。这些特性使FGR能够实现高体积电容和出色的倍率性能,高负载量和堆积密度。由FGR组装的对称超级电容器(FGR//FGR)在120.9W/L时可提供30.2Wh/L的高体积能量密度。这些特性使得基于功能化石墨烯微球(FGR)的超级电容器在工业应用中具有高度相关性,包括便携式电子产品、电动汽车和电网能源系统。可扩展的合成方法和稳健的设计进一步突显了其在工业中广泛应用的潜力。

参考来源:

Carbon、材料分析与应用

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!