中国粉体网讯 砂磨机是一款历史悠久、技术成熟的设备,它的应用历史已超过百年。20世纪70年代,为了克服立式砂磨机因介质偏析,研磨不匀、不易启动等缺点,开发了卧式砂磨机。历经发展,凭借研磨效率高、产品粒度细、维护便捷、应用对象广泛等特点,卧式砂磨机已成为新能源、新材料等行业的核心装备之一。

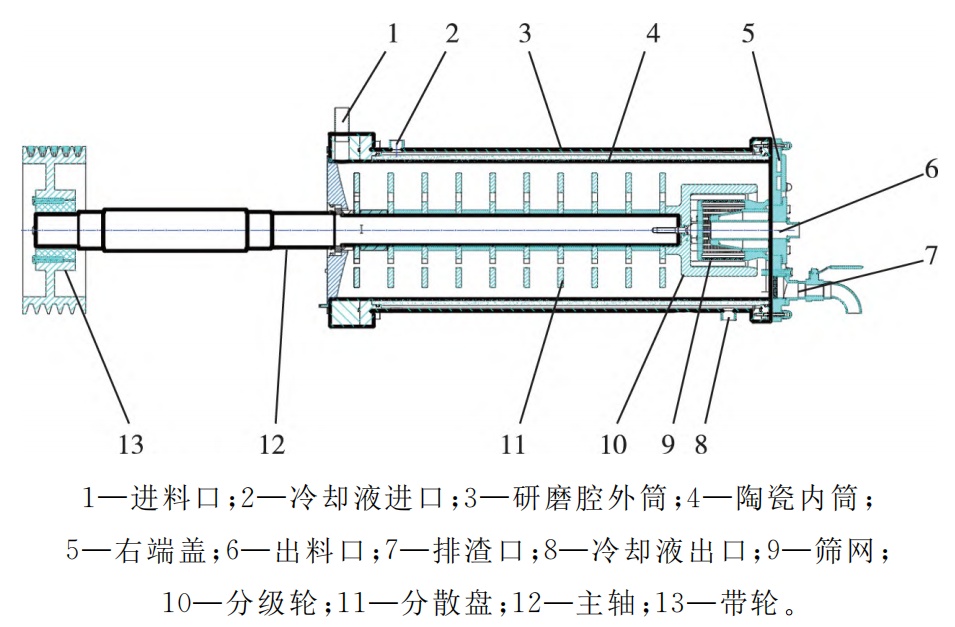

卧式砂磨机的基本结构及工作原理

卧式砂磨机由机架、传动装置、冷却水系统、电机、控制系统、筒体、搅拌装置和研磨介质分离装置等组成。

研磨介质球以及研磨物料皆通过进料口先后加入,研磨介质球的粒径会远大于被磨物料的粒径,一般取1~1.2mm,其介质填充率为60%~75%。当研磨介质和被磨浆料进入研磨腔后,在主轴的带动下,分散盘以及分级轮将会对浆料进行搅拌,被磨浆料以及研磨介质球在分散盘的搅动下产生高速的碰撞、挤压,在搅拌单元以及研磨介质球的共同作用下,被磨浆料的粒度进一步细化,达到亚微米级或者纳米级的粒度效果。

卧式砂磨机结构简图

卧式砂磨机的研磨效果影响因素有哪些?

卧式砂磨机的主要工作部件为转动轴、分散盘、研磨筒、分级轮。其研磨过程是一个相当复杂的过程,研磨效果也由多个因素共同影响。

工艺参数:浆料的粘度,物料颗粒的直径、形状,研磨介质、物料填充率、孔隙率,浆料的温度,外界的温度,搅拌轴转速,研磨时间等;

结构参数:研磨盘的形状、半径、厚度,定距盘的形状、厚度,主轴长度,研磨筒尺寸、形状等;

材料特性:研磨筒内衬材料、研磨盘材料、研磨介质材料等。

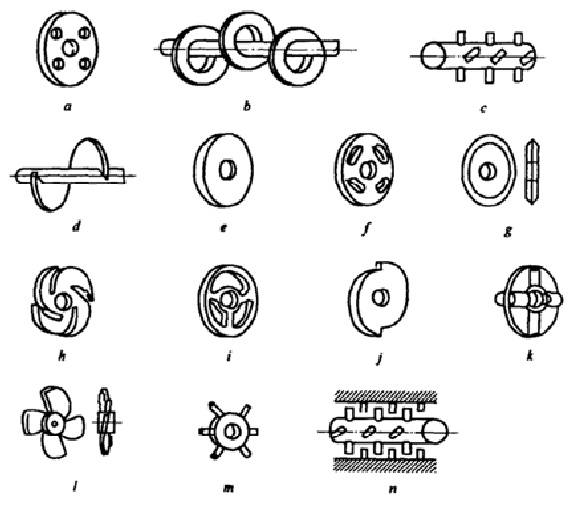

搅拌单元的几何形状

搅拌单元作为卧式砂磨机的主要工作部件,对搅拌单元几何形状进行合理地设计可提高搅拌单元的利用率,提高对浆料的搅拌效率。

卧式砂磨机搅拌单元结构简图

搅拌单元结构形式常有销棒式、盘式、螺旋式等结构形式。由于盘式结构具有耐磨、使用寿命长、结构稳定等特点,应用市场面广泛,所以盘式砂磨机是研究人员重点研究的对象。

对于盘式的卧式砂磨机而言,其搅拌单元主要分为分散盘和分级轮两部分,其分散盘的轮廓形状、安装间距以及分级轮的结构形式等对研磨效果的影响尤为明显。

分散盘的间距

为保证磨粒平稳地通过而不出现“卡球”的条件,间距的设计通常是2~3倍于所使用的研磨介质球粒度。

分散盘的轮廓形状

在采用分散盘形式的搅拌单元进行作业时,主要由分散盘将动能传递给研磨介质和浆料颗粒,所以在卧式砂磨机的工作过程中,应尽量提高颗粒与分散盘之间的碰撞次数和强度。同时,卧式砂磨机进行的是循环研磨,需要有较好的浆料流动性,分散盘的截面形状影响着浆料的流动,常采用开槽或开孔的方法。

同时,从线速度与角速度的关系可知,适当的增大分散盘径向尺寸,可增大分散盘外圆轮廓的线速度,使得颗粒撞向研磨腔内壁的冲击速度更高。

分级轮的轮廓形状

分级轮作为卧式砂磨机中第二个主要的工作部件,在企业内采用这一结构主要是用来增加粒径较大颗粒的研磨时间,其结构通常是类筒式,在其圆柱面上开有长条形的槽。分级轮主要是通过其在高速转动时,其通流槽的侧面带动浆料进行转动,产生强大的离心力,粒径较大的颗粒在此离心力的作用下将会产生往分散盘研磨区域运动的趋势。所以,其分级轮的通流槽的个数以及侧面面积的大小将会影响颗粒在研磨区的停留时间。在保证转速的情况下,适当的增大通流槽的面积和个数,有助于提高颗粒在研磨区的停留时间。

主轴转速

卧式砂磨机主要借助主轴带动搅拌器高速旋转,带动研磨介质球和浆料进行研磨和破碎。在研磨过程中,搅拌器的转速是影响研磨效率和效果的关键因素之一。随着转速的增加,介质球之间的能量交换和摩擦力会增大,从而促进研磨粒度的缩小和破碎效率的提高。同时,主轴转速的提高也会导致磨料、搅拌器和腔体的损耗增加,并产生较多的热量和噪声,甚至可能造成产品的污染。因此,在实际应用中,需要根据不同类型的浆料,合理选择合适的转速作为研磨参数,以达到最佳的研磨效果和经济效益。

浆料粘度

在卧式砂磨机进行湿磨时,浆料的本身特性在研磨腔中的浆料运输流动起着关键作用,合理的浆料特性还有助于物料输送到磨机的功率,但在此过程中,磨机的研磨效率可能会出现变化。浆料粘度对于研磨腔内的能源消耗具有重要的影响,有必要重点关注粘度变化对能耗的影响。

筒体结构

砂磨机的筒体结构主要有圆柱型、多面体型以及圆锥型。卧式磨机研磨筒的长度设计应根据物料的技术要求和介质的类型进行合理的选择,长度过短则物料在研磨腔内的停留时间过短,导致研磨不充分,长度过长则会影响介质的流动性,从而影响研磨效果。

同时,由于在进行研磨作业时,由重力作用引起的应力强度小于由离心力引起的重力强度,故研磨主要以离心力的作用为主,则卧式磨机的研磨筒的内径设计不能过度增大,但过小的研磨腔内径可能会带来物料流动性的下降。故为了使得在有较好物料流动性的前提下保证研磨效果,一般将研磨筒的长径比设计在3:1~8:1之间。

除了上述提到的结构参数、浆料参数、主轴工作参数之外,还有其他因素需要考虑,比如研磨介质的形状和尺寸大小、浆料的填充率、PH值、研磨温度、分散剂的选择、研磨时间、研磨介质的补给方式、进料速度等。为达到最佳的研磨效果,需要综合考虑各种因素。

参考资料:

吴德意.卧式砂磨机研磨特性和关键结构优化研究

马畅.卧式砂磨机研磨机理的仿真与实验研究

吴德意等.卧式砂磨机分散盘的结构改进及仿真研究

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!