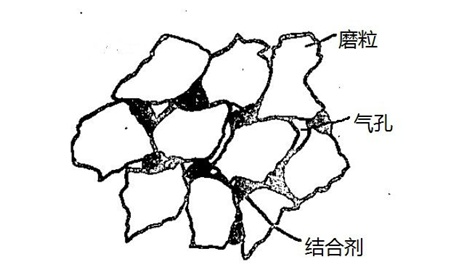

中国粉体网讯 堆积磨料即通过特殊的造粒方式,用高强度粘结剂把细颗粒磨料粘结起来,使其形成一个独立的组合体,这种组合体通常也具有磨具的三要素——磨料、结合剂和极细小孔,可将其称之为一种微型磨具。

堆积磨料从外观上看是一个个粗大的磨粒,而实际上每个大磨粒都包含了许多微细的磨料颗粒。因此,堆积磨料由于其堆积效果在磨削过程中不断有锋利的切削刃产生,所以具有较长的寿命和对材料均匀一致的切除率,并能得到较好的工件表面质量。

堆积磨料组成示意图

相对于大颗粒磨粒,堆积磨料因其自锐性好而使得堆积磨料在磨削加工过程中磨削力均衡,从而使得其在加工工件的过程中能够获得比较均一的被加工工件表面质量。

堆积磨料根据结合剂种类的不同分为两种,分别是陶瓷结合剂堆积磨料和有机结合剂堆积磨料。陶瓷结合剂因弹性模量高、化学稳定好和较高自锐性而被广泛应用到堆积磨料制备中,但冲击韧性差、低温烧结下机械强度低一直是陶瓷结合剂堆积磨料发展的瓶颈。传统陶瓷结合剂多是以天然的矿物材料和纯化学试剂为原料,在一定的烧结工艺下熔炼形成以硼硅玻璃为主体的玻璃质陶瓷。玻璃是无序网络结构,无滑移系统,不经过塑性变形而直接断裂,脆性大,在与工件接触的过程中结合剂受到磨削力的冲击容易快速破碎,难以有效磨削,因此陶瓷结合剂的性能优化就至关重要。

堆积磨料不同于普通单颗粒磨料,有着其独特的制备技术。常见的制备技术有模压或浇筑成型破碎法、滚粒法、喷雾干燥法、反相微乳液聚合法、筛板挤出法。

模压或浇筑成型破碎法主要是将磨料与结合剂混合均匀后模压或浇注成型,再在固化或者烧结前或后,破碎,整形,筛分,从而获得不同粒度的堆积磨料。这种制备技术的特点是可制备不同粒径的组团磨料,但粒径比例不可控,粒径分布范围宽,颗粒形状不规则。

滚粒法是在旋转或滚动的容器中加入磨料、结合剂和临时粘接剂,使磨料和结合剂粘结形成球形颗粒,再经固化或烧结得到堆积磨料。这种制备技术的特点是堆积磨料的粒径一般在0.5mm以粗,粒径分布范围小并且粒径可控,形状接近球形。

喷雾干燥法是将单颗粒磨粒和结合剂制备成稳定性较好的浆料,再经喷雾造粒,然后固化或烧结形成堆积磨料。这种制备技术的特点堆积磨料的粒径分布在 10~500μm,粒径分布范围较小并且粒径可控,形状接近球形,非常适合精磨或者抛光。

筛板挤出法是将单颗粒磨料、结合剂和增塑剂等材料制备成具有可塑性的胶泥,在一定压力下将胶泥从模板孔中挤出,再经干燥、固化或烧结得到堆积磨料。这种制备技术的特点是制备的堆积磨料多为长条形,直径0.5mm以粗,长径比 1~3,分布范围小。

反相微乳液聚合法是将单颗粒磨料和结合剂制备成浆料,将浆料缓慢加入到搅拌的油相介质中,使浆料颗粒发生胶凝或脱水,再分离出油相,颗粒经过干燥、烧结从而得到堆积磨料。这种制备技术的特点是堆积磨料粒径在10~250μm,分布范围较小,颗粒形状接近球形,但并不适用树脂结合剂。

在19世纪30-40年代,Jackson GH等人发明了堆积磨料制备技术,并且有效解决了工件加工过程中堵塞和粘附的问题。国外在堆积磨料研究方面起步较早,德国VSM公司、美国的3M公司早已研发了特定形状和尺寸的堆积磨料;国内对堆积磨料的研究起步较晚,在2014年湖南大学方文俊等人采用低温陶瓷结合剂作为结合剂原料,利用滚粒法制备技术得到了球形陶瓷结合剂碳化硅堆积磨料,并将其应用到砂带中,获得了良好的磨削性能。

堆积磨料在FAP、砂带、研磨液中发挥独特的优势,特别是在硬脆材料、难磨金属材料的精密加工中提高了磨具的磨削效率,改善了工件的表面质量。随着工业技术的发展,堆积磨料将发挥越来越重要的作用,并在诸多制造加工行业当中得到广泛应用。

2024年7月9日,中国粉体网将在郑州举办“2024高端研磨抛光材料技术大会”。届时,河南省科学院河南建材院河南省新型建材工程技术研究中心副主任边华英将带来《研磨抛光用堆积磨料制备技术》,报告将对研磨抛光用陶瓷结合剂堆积磨料的制备技术进行介绍。

来源:

曹丹:陶瓷结合剂白刚玉堆积磨料的制备及应用研究

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除