中国粉体网讯 近年来,增材制造技术已实现复杂结构陶瓷零件的近净成形,有效克服了陶瓷关键构件设计与制造工艺的巨大局限性。然而,目前陶瓷增材制造均采用逐层成型,一般具有明显分层结构,致使陶瓷制件成型效率低、表面质量差、力学性能不足及存在各向异性等问题,无法实现高标准严要求承力结构的快速制造。

区别于现有逐层增材制造,连续光固化增材制造可无间断连续成型,克服了逐层打印的层间缺陷和各向异性,以其超高的成型效率和优异的制件性能成为近年来研究的焦点。采用该技术,成型效率可提升1-2个数量级,已在树脂、橡胶、陶瓷前驱体等低粘度材料上实现了小尺寸、多孔结构的高效、高性能制造。但受浆料粘度和光学性能等影响,导致难以应用于用途更广泛的陶瓷材料打印。

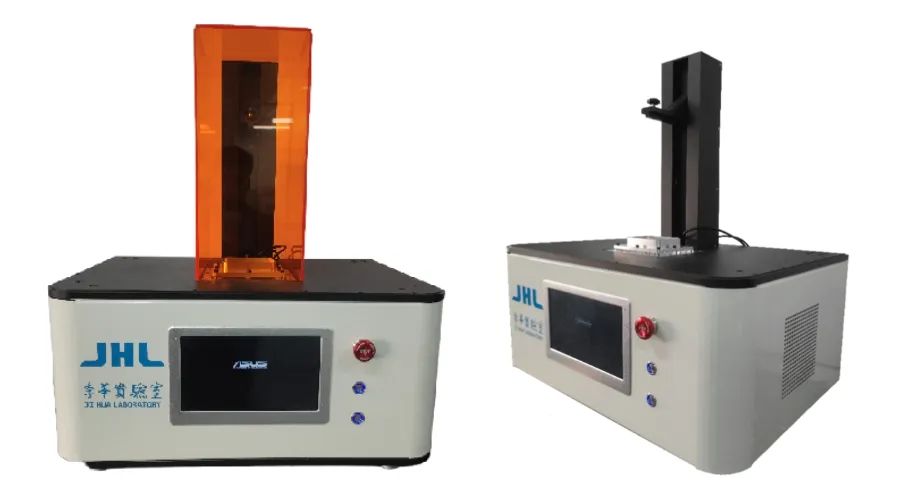

鉴于此,季华实验室自由成型增材制造团队刘亚雄教授,带领团队通过多年实验研究,成功解决了打印机成型效率低,浆料成型能力差等关键问题,并研发出超高速陶瓷连续成型3D打印机。针对陶瓷固化属性,该打印机开发出连续、准连续和逐层打印三种模式,最高打印速度可达1080mm/h,可实现陶瓷、树脂等材料的连续打印,消除打印件表面粗糙台阶,使打印件各向同性,在实现制造效率飞跃提升的同时也使陶瓷材料具有更好的性能。

该技术有望突破陶瓷高速高质量成形的瓶颈,促进解决工业、医用陶瓷领域技术问题,在高温陶瓷或陶瓷吸嘴、髋关节、过滤器、催化剂载体等复杂零件的制造中具有极高的应用价值。

目前围绕该技术已申请10多项专利。此外,团队还拥有聚合物五轴3D打印机、FDM打印机、DLP多材料3D打印机、微纳尺度静电3D打印机、多材料打印/培养一体化打印设备、粘结剂喷射3D打印设备等,可提供全方位的3D打印技术服务。

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除