中国粉体网讯 高效制备固态电解质片对于确保当前全固态电池的快速发展意义重大,下面介绍制备固态电解质片的一些常用方法,包括浆料浇铸法、流延法、热/冷压法、3D打印法等。

溶液/浆料浇铸法

在各种制造方法中,溶液/浆料铸造已被广泛采用,并被认为是一种可用于实际应用的可行且可扩展的方法。溶液浇铸法适用于制备固相萃取物和含聚合物的复合电解质,而浆料浇铸法适用于制备含有可使固相萃取物颗粒相互连接的粘合剂的陶瓷固相萃取物。

一般来说,有两种类型的产品是通过溶液/浆料浇铸方法获得的,一个是独立式固体电解质,另一个是阴极支撑的固体电解质。前者是通过简单地将溶液/浆料倒入惰性模具中或通过在惰性基底上叶片浇铸,然后蒸发溶剂来实现的。厚度可以通过调节溶液/浆液的体积和浓度来控制。

溶液浇铸法示意图

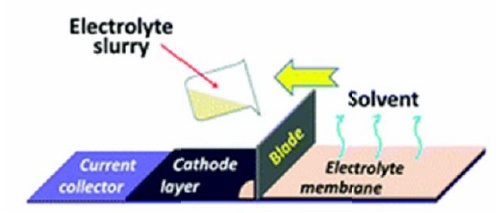

流延法

流延法又被成为刮刀涂布法,已经被广泛地用于制备各种陶瓷层。首先固态陶瓷颗粒与聚合物粘结剂、增塑剂等一同溶解在有机溶剂中,形成均一的浆料。随后,所制备的均一的浆料被铺展在各类基底的表面,在铺展的过程中使用刮刀来控制其厚度。随后蒸发溶剂,获得厚度在20-1000μm范围内的柔性陶瓷膜。

为了进一步提高陶瓷颗粒的互连性,通常使用热压工艺来降低溶剂蒸发后的界面电阻。在退火过程中,有机成分被烧除,从而获得薄而致密的陶瓷膜。流延技术的一个优点是它不限于单层陶瓷SSE的制备。简单地重复铸造步骤或层压单层带可以得到具有不同功能的多层陶瓷结构。

流延法制备固态电解质示意图

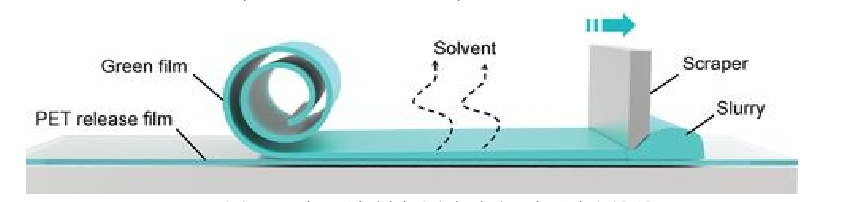

冷/热压法

冷压是一种简单的方法,在室温下将固体颗粒(通常是软硫化物固体颗粒)机械压入多孔基质中。然而,用这种方法很难实现固体颗粒在整个基质中的均匀分布。通常,需要溶剂辅助的分散过程来确保均匀的薄硫化物固态电解质片。在大多数情况下,选择非极性溶剂,如甲苯和庚烷,以防止结构变化,因为小分子物质和溶剂之间的副反应。

冷压法制备固态电解质示意图

相反,热压是一种热辅助工艺,其应用于聚合物固态电解质和含粘结剂的陶瓷固态电解质的制造中。施加的热量可以熔化聚合物或粘合剂,并消除溶剂的使用。在热压过程之前,需要将聚合物/锂盐和陶瓷/粘结剂充分混合,以形成均匀的混合物。对于陶瓷烧结体制造,粘结剂的引入可以增强烧结体的灵活性,这在大规模生产中具有重要意义。

尽管如此,粘合剂的加入会降低热压后固体电解质的离子电导率。因此,在实际应用中,应尽量减少固体电解质中的粘合剂含量,以平衡离子导电性和灵活性。从当前的研究来看,利用热压法,已经成功地制备出了厚度小于100μm且兼具机械强度和支撑能力的陶瓷型固态电解质,这说明该方法对于实际生产具有极大的实际意义。

挤压成型法

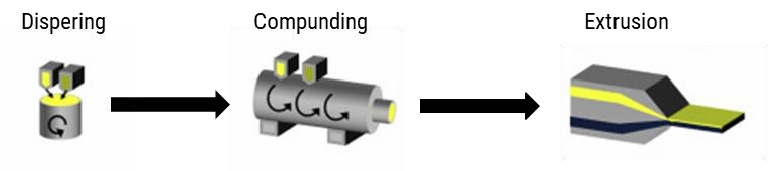

挤压工艺是另一种由高粘度混合物制造薄片状模塑料的可扩展方法。在挤压工艺之前,有必要通过在混合室中在高温下混合聚合物/锂盐或粘合剂/陶瓷片状模塑料来获得均匀的粘性糊状物。随后,电解质浆料通过流动通道进料,并且电解质浆料被挤压成薄的电解质片。

此外,挤压过程也可用于通过同时挤压阴极和固体电解质来制造阴极支撑的固体电解质。该过程也被称为共挤出过程。该方法的优点是无溶剂处理和形成低孔隙率的柔性膜,从而消除了溶剂对一些小分子电解质离子电导率的劣化影响。但该方法与溶液/浆料浇铸方法相比,其制备效率低下是一个致命的缺点。

挤压成型法制备示意图

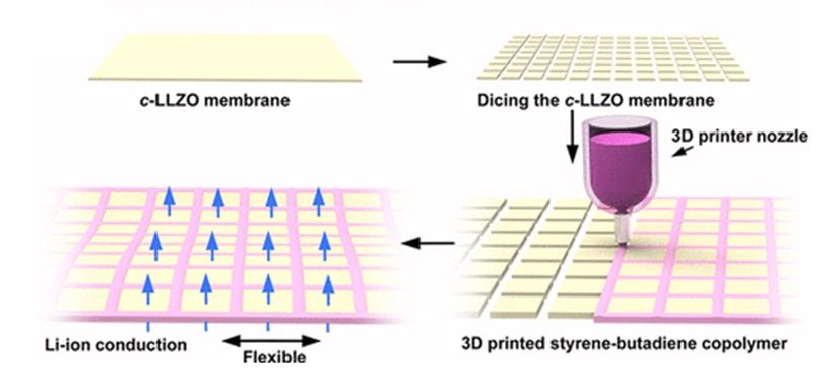

3D打印法

3D打印因其能够以微尺度精度构建3D结构的电极和电解质而在能量存储器件领域受到极大关注。由于其在打印微尺度图案方面的准确性,其应用已扩展到薄的固态电解质的设计中来。即将含有固态电解质粉体的浆料打印到基底上,随后制备出尺寸厚度等参数可精确控制的固态电解质片,这对于固态电池中锂离子的均匀沉积及微观调控具有重要意义。通过控制浆料中的固体电解质浓度和印刷图案中的层数,可以容易地调节固体电解质的厚度。

3D打印法制备固态电解质示意图

资料来源:彭洪刚,流延法制备Li7La3Zr2O12固态电解质及负极界面修饰研究,哈尔滨工业大学

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!