中国粉体网讯 碳化硅陶瓷膜具有耐高温、抗热震、耐腐蚀、高通量、使用寿命长等优势,是环境污染治理领域中的关键材料。如今,如何制备高性能碳化硅陶瓷膜已经成为目前研究的热点。

来源:迪洁膜官网

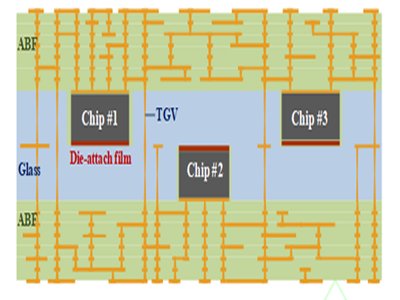

碳化硅陶瓷膜一般为非对称结构,由支撑体、过渡层、分离层组成。其制备过程主要包括坯体成型(支撑体成型、膜层成型)和烧结,二者对于成膜性能有较大的影响,通过改变制膜参数可有效调控碳化硅陶瓷膜性能,如孔隙率、通量、机械强度等。此外,合适的制备过程决定陶瓷膜的完整性,可防止裂纹、大孔等缺陷的形成。

碳化硅陶瓷膜制备——膜层制备方法

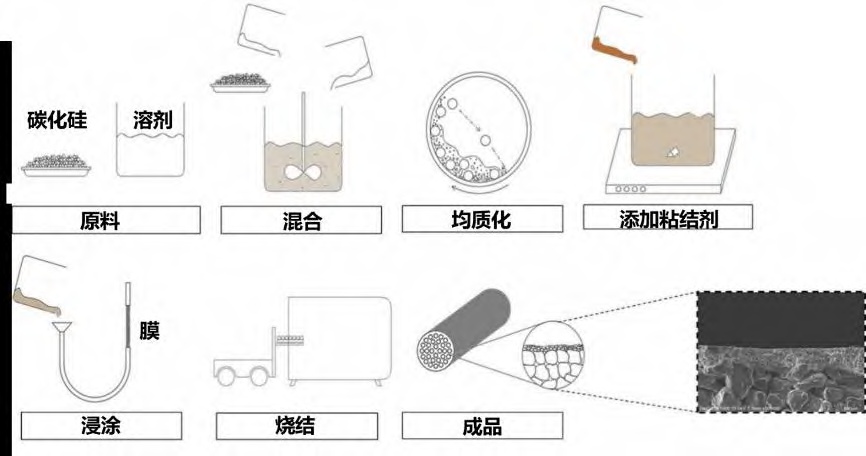

1、浸渍提拉法

浸渍提拉法主要包含以下几个过程: 先将陶瓷颗粒或者聚合物前体分散在水或有机溶剂中形成均质稳定的制膜液,经过涂覆后在多孔支撑体表面形成湿膜。

浸渍提拉法制备碳化硅陶瓷膜

该方法优点在于:操作简单,能耗成本低,是目前应用最为广泛的制备方法之一。

2、喷涂法

喷涂法是利用喷枪将分散好的制膜液雾化成小液滴,随后沉积在支撑体表面形成膜层。喷涂法主要的操作参数有喷枪与支撑体的距离、喷涂压力和喷涂时间等。

该法优势在于:易于规模化生产、操作简单、浆料利用效率高、膜厚易调控。然而目前该方法仅用于微滤膜的制备。对于超滤和纳滤等小孔径膜层,喷涂过程中大量的气体孔隙可能成为缺陷的主要来源。

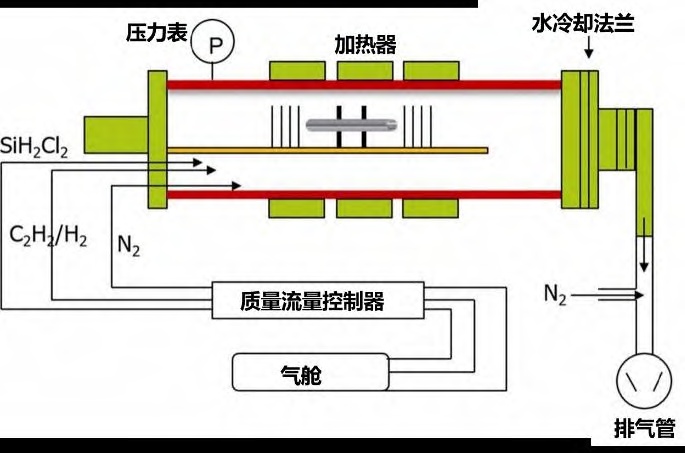

3、化学气相沉积法(CVD)

化学气相沉积法(CVD) 是以一种或几种气相单质或者化合物为原料,并使其在多孔支撑体表面进行化学反应制备陶瓷膜的方法。采用该方法制备的陶瓷膜具有膜层孔径小、制备温度相对低的特点。

用于SiC层膜沉积的CVD系统示意图

该法的不足之处在于:制膜条件苛刻、工艺繁琐、能耗高、膜通量较低。目前化学气相沉积法制备的碳化硅膜多用于气体分离领域,在其它领域的应用还需要进一步拓展;且化学气相沉积技术一般只能用于片式陶瓷膜,在管式或者多通道陶瓷膜制备过程中难以均匀的沉积。

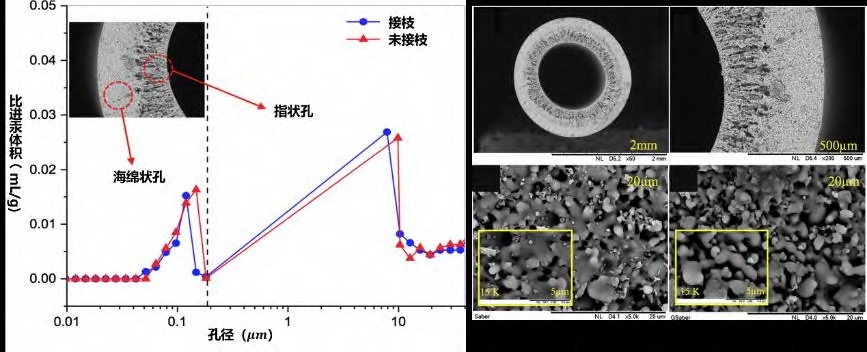

4、相转化法

相转化法是指通过湿法或干法诱导,含有大量聚合物溶液的陶瓷浆料可由液态转变为固态,湿法和干法指将聚合物溶液暴露在非溶剂凝结浴或气氛中。在相变过程中,聚合物形貌被保留为陶瓷膜孔道,其形状通常分为指状孔和海绵状孔,具有相对较低的孔道曲折因子,从而利于制备更高通量的陶瓷膜。

表面改性前后碳化硅中空纤维膜的孔径分布和 SEM 图像

传统的陶瓷膜的孔隙率在25.95%~47.64%之间,相转化法制备的陶瓷膜孔隙率在70%以上。该法最初是用于有机膜的制备,然后研究发现相转化法也是实现一步制备分级孔结构陶瓷膜的有效途径,对优化陶瓷膜结构、提高陶瓷膜孔隙率和通量具有广泛应用前景。

碳化硅陶瓷膜制备——烧结工艺

碳化硅陶瓷膜的烧结温度与烧结技术密切相关,目前常见的烧结技术主要有:重结晶技术、陶瓷前体转化技术、原位反应烧结技术以及新烧结技术。

1、重结晶烧结技术

重结晶烧结技术是指在高温烧结下,碳化硅颗粒依据蒸发-冷凝的气相迁移机理实现重结。此过程中不涉及过多化学反应,孔径受原料粉体尺寸影响较大,获得的碳化硅膜孔结构均匀、曲折因子低。由于碳化硅在高温、高压和宽pH值范围内的条件下稳定性好,在重结晶过程中一般采用添加烧结助剂和双峰分布的碳化硅粉体来降低烧结温度。

重结晶烧结技术制备碳化硅膜具有较高的化学稳定性,但其烧结温度较高(>1800℃),能源消耗大,且烧结过程中需要惰性气氛保护,对设备要求极其严格。此外,为了去除孔道中可能残留的碳,待烧结完成后,还需在800℃以下的空气气氛下进行表面氧化,使得制备工序变得繁琐。

2、陶瓷前体转化技术

陶瓷前体转化技术是指将含硅有机高分子聚合物(如硅树脂、聚碳硅烷等)在惰性气氛和定温度范围内(1100-1600℃) 裂解形成碳化硅骨料之间的黏结相,从而制备出具有多孔结构和一定机械强度的碳化硅陶瓷膜。

该技术对烧结温度要求较低,利于降低能耗。然而其原料为高分子聚合物,烧结过程需要无氧气氛,存在成本较高、工艺复杂的缺点,不利于工业化生产。为了进一步开发和优化陶瓷前体转化技术制膜的应用潜能,还需要将研究的重点关注在降低成本及微结构调控方面。

3、原位反应烧结技术

原位反应烧结技术是指在空气气氛下向碳化硅骨料颗粒中掺入烧结助剂,使其在远低于纯相碳化硅陶瓷膜的烧结温度下(1350-1550℃)生成氧化硅,然后与烧结助剂发生原位反应,形成颈部连接。常见的烧结助剂主要为金属氧化物,如Al2O3、ZrO2、Y2O3等。

该技术能有效降低碳化硅的烧结温度,但为进一步降低碳化硅膜的制备成本、提升商业化潜力,仍需要从缩减膜制备的工序方面寻找方法。

4、新烧结技术

为了降低成本,研究人员开发了多种新型烧结技术,如共烧结、闪烧、放电等离子烧结以及振荡压力烧结等。这些新型烧结技术可以降低陶瓷的烧结温度和显著缩短陶瓷材料的烧结时间,被广泛用于碳化硅陶瓷的烧结。

具体来讲,尽管共烧结技术优化了传统陶瓷膜制备的多工序、长周期的缺点,大大降低了陶瓷膜的烧结能耗和制备周期,但共烧技术应用于陶瓷膜的制备仍有挑战。闪烧可使碳化硅膜在极短时间内致密;放电等离子烧结可实现超快速致密;振荡压力烧结可提高烧结前粉体的堆积密度并为烧结提供更大的烧结动力。

碳化硅陶瓷膜的应用

1、碳化硅陶瓷膜在高温烟气净化中的应用

碳化硅陶瓷膜因其耐高温、耐腐蚀、抗热震等优势在高温烟气治理领域独具优势。对于PM2.5等颗粒污染物,碳化硅陶瓷膜的除尘机理为孔道筛分、截留、吸附等。此外,碳化硅膜在高温除尘方面已实现了大规模应用,如煤化工、多晶硅和钢铁等行业。江苏久朗高科技股份有限公司生产的高性能碳化硅陶瓷膜已被工业应用于焦化行业移动床活性焦脱硫。

2、碳化硅陶瓷膜在油水分离中的应用

相比于其他氧化物陶瓷膜,碳化硅陶瓷膜具有更高的亲水性,在油水分离中更有优势。这是由于亲水性强的碳化硅膜对油的静电排斥作用更大,因此具有较高的水通量和较好的抗污染性能。如用碳化硅平板膜生物器处理油田采出水,可成功去除了重金属(29%-97%)、酚类(高达100%)、苯系物(高达 100%)、多环芳(高达 100%)和总有机碳(96%-98%)。与聚合物平板膜相比,碳化硅陶瓷膜的通量增加了50%以上。

3、碳化硅陶瓷膜在气体分离中的应用

碳化硅膜在炼油厂氢气回收、氮气回收、酸性气体处理、温室气体捕获、水煤气反应等气体分离领域广泛应用,无需引入相变过程,具有低能耗优势。SiC 陶瓷膜高效的阻隔作用、优秀的抗热震性能以及良好的高温机械强度,在这个领域 SiC 陶瓷膜具有分离效率佳、操作简便、处理效果稳定、脉冲气流反吹后通量恢复较好的优点。

碳化硅陶瓷膜被公认为当前全世界最高端膜技术的代表,其在解决饮用水安全、高难工业废水、城市黑臭水体等重大水环境安全问题上有巨大的优势和应用前景。相比于其他陶瓷膜产品,碳化硅陶瓷膜发展时间太短,目前,只有少数的几家能够实现商业化生产。

为了解更多关于 SiC 陶瓷膜的专业知识及最新研究进展,中国粉体网将于2023年12月20-21日在湖北宜昌举办“第六届新型陶瓷技术与产业高峰论坛”,届时,武汉工程大学徐慢教授将带来题为《碳化硅陶瓷膜制备技术及应用》的报告,讲述碳化硅陶瓷膜的关键制备技术以其应用现状及前景。

来源:

李冬燕等:碳化硅陶瓷膜的制备及其应用进展

Carbontech:SiC 陶瓷膜一膜分离技术潜力新星

中国粉体网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除