中国粉体网讯 今年入夏以来,全球多地遭遇极端高温天气,部分地区不断刷新高温纪录。究其原因,极端高温天气由温室气体排放造成的长期全球变暖,和厄尔尼诺现象带来的短期气温攀升共同导致。未来一个半月全球平均气温还会继续升高,气象专家警告称2023年可能是有记录以来最热的一年。

我国的华北、黄淮地区也是进入了“烧烤”模式,极端高温天气,对各行各业以及人们的生活产生了不小的影响。新能源汽车的安全问题也是再次引起人们的关注,很多新能源车的车主会关心,在这样的高温天气里,自己的车辆尤其是动力电池是否安全?

新能源汽车自燃(来源:福建交通广播)

目前,锂电池因能量密度高、理论容量大、寿命长等优点成为了新能源汽车动力电池的主要形式。锂电池性能依赖于电池温度,研究表明,锂电池适宜的工作温度通常为20~45℃,当前主流电池的最高使用温度普遍在60℃以下。高温天气会增加电池过热的风险,电池过热可能导致电池性能下降、容量减少以及寿命缩短,极度高温还可能引发电池的损坏甚至火灾,因此要求车辆提供强大的热管理能力。

电池热管理系统

合理设计电池热管理系统(BTMS)及热管理策略,可保证电池工作温度在适宜的范围内,改善电池的工作环境,对于提升电池寿命、效率及系统安全经济性有着重要的作用和意义。目前常见的散热技术包括风冷散热、液冷散热、相变材料和热管技术。

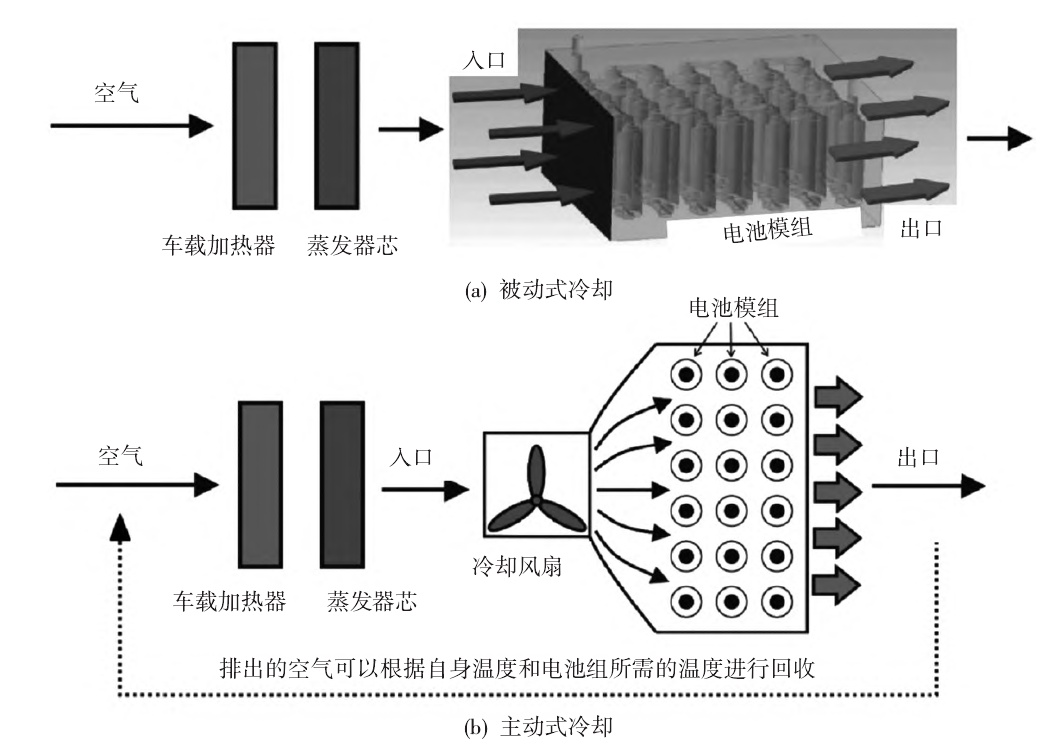

风冷散热:风冷是采用空气作为换热媒介,使用空气在电池组中进行循环,利用电池模块和空气之间的温差进行热传递,一般分为被动风冷和主动风冷。采用风冷技术的设备具有成本低、使用寿命长、便于维护且在电池低放电倍率下具有较低的功耗的特点,是最早开始广泛使用的动力电池冷却技术。影响其冷却效率的因素主要有冷却方式、空气流场设计、电池排布及进气口风速等。

风冷技术结构示意图(来源:黄沅辉等,《浅析新能源汽车动力电池热管理技术》)

液冷散热:液体拥有比空气更高的比热容、更高的导热率,且液冷冷却速度较快,对降低局部最高温度、提升电池模块温度一致性效果显著,同时液冷相较于风冷,噪音控制较好。液冷散热将是未来大功率锂电池在复杂工况下热管理的重要研究方向,但液冷系统也存在缺点,如能耗较大、密封要求高,且系统结构复杂,实际应用于储能系统相较风冷难度更大。目前用于液冷散热的冷却液主要有水、醇类(乙醇水溶液、乙二醇水溶液和丙二醇水溶液等)和油类(矿物油、白油、硅油等)。目前市场上通用的冷却介质以乙二醇水溶液为主,市场占有率近90%。影响液冷散热系统的主要因素为:冷却液管道或冷却板的布局和设计,以及冷却液的流速。

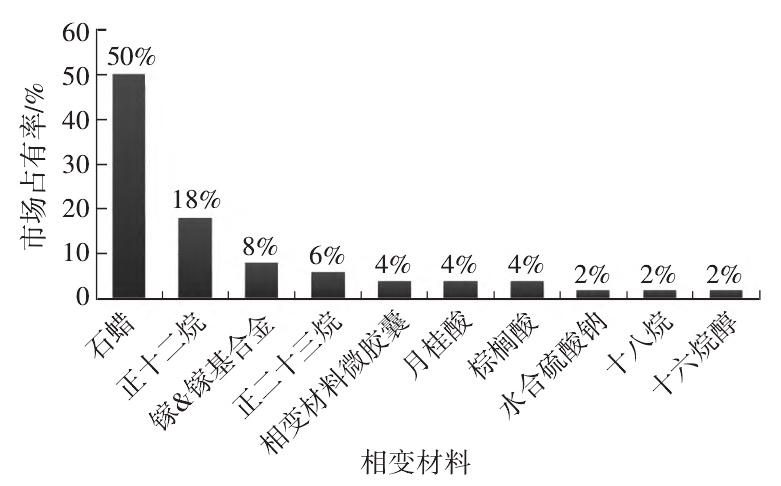

相变材料:相变材料(PCM)能在恒温或者近似恒温的情况下发生相变,并在相变过程中吸收/释放潜热从而达到降温的效果。目前,采用固-液型PCM的BTMS具有较好的应用前景,由于其比热容高,可大大减轻系统质量,且冷却效率也比液冷高出3~4倍;其不足是某些PCM体积变化大,对于系统的空间需求大,同时,PCM吸收的热量不能有效地释放到外界环境中。纯PCM有着较大的蓄热能力,但是热导率较低,为了解决这个问题,研发了复合相变材料(CPCM),常见的是与纳米颗粒、金属泡沫或膨胀石墨等其他材料结合。

用于被动冷却的相变材料(来源:黄沅辉等,《浅析新能源汽车动力电池热管理技术》)

热管技术:热管作为一种高效的换热元件,目前在大容量电池系统中的实际应用较少,相关研究尚处于实验室阶段。热管一般由管壳、管芯及工质组成,其结构沿轴方向可以分为蒸发段、绝热段和冷凝段三部分。热管的优点有:极高的导热性、优良的等温性、低成本、恒温性、可靠控制灵活、高散热效率且不需要维修,能够在各种距离上等温的传递热量。高效灵活的热管技术在电池储能热管理中具有较好的前景。

复合电池热管理系统

上述每种冷却方式都有优点和局限性。因此,为满足高温环境和高强度工况下电池的散热需求,学者们尝试通过将CPCM与风冷或液冷技术结合来提升系统的性能。研究表明,基于CPCM和风冷/液冷的散热模块,相较于基于纯CPCM散热,复合系统更适合循环充电和放电的电池组。

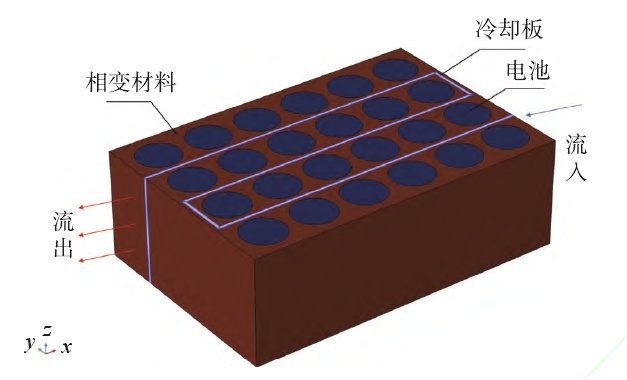

上海理工大学的姜鑫鑫等人,设计了一种相变材料和液冷板复合的冷却结构,在高放电倍率和高温环境下,模拟了在放电和充放电循环过程中电池热性能和相变材料液化的变化情况。物理模型如下图所示。

电池混合冷却模组结构图(来源:姜鑫鑫等,《相变材料和液冷结合的锂离子电池热管理性能优化》)

结果表明,在高放电倍率和高温环境下,相比于自然冷却和相变冷却,混合冷却表现出了更好的冷却效果。同时,混合冷却可以减小本电池模组的体积,在小间距和高放电倍率时,依然能将电池的温度控制在合理范围内,并且相变材料不会出现完全液化的现象。此外,液冷的引入在降低电池温度的同时也降低了首次充放电循环对后续循环过程中电池温度的影响,并且相变材料的潜热可以在充电过程中恢复,增加了电池的循环寿命。动态调整冷却液的流动速度,在控温的同时减少了输入功。

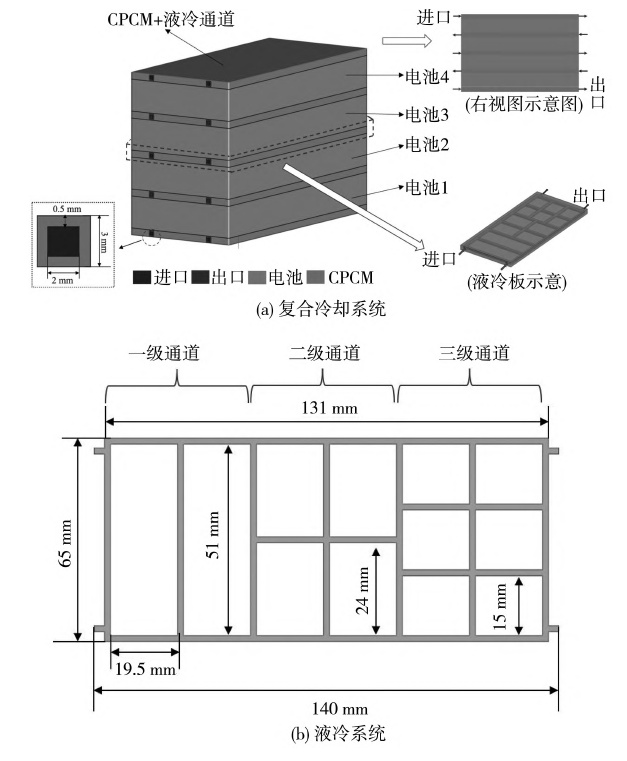

同上述研究,以往,复合系统研究多集中传统平行液冷通道与相变冷却耦合,相较于分岔通道,传统的平行冷却通道的流动阻力、温度梯度和压力损失均较大。因此,重庆交通大学的张甫仁等提出了一种新型的分岔冷却通道与复合相变材料耦合的冷却系统,如下图所示。

复合电池热管理系统(来源:张甫仁等,《锂电池复合热管理系统的散热性能优化设计》)

该复合冷却系统是由电池、复合相变材料和分岔冷却通道,分岔冷却通道均匀嵌入相变材料中。其中,复合相变材料与电池紧密贴合,分布在电池的两侧,形成简单的夹层设计,用于吸收电池产生的热量。

研究发现,相较于单一相变冷却或液体冷却方式,该复合冷却系统具有更好的冷却性能。当分岔液冷通道各级数量为5、5、7,复合相变材料厚度为5.6599mm时,可获得更好的冷却性能,其最高温度、最大温差和压降分别降低了3.40%、35.36%、46.50%。

小结

锂电池作为全球动力电池和消费电池领域的主流电池,其热管理技术的发展一直备受关注。早期的锂离子电池热管理系统较简单,主要是通过空气自然对流降温,即被动式风冷。后来增加了风扇等加快空气流动或利用冷风水槽提前对空气进行冷却,即主动式风冷,冷却效果得到了改善,但是噪声较大且温度均匀性不好。为解决该问题,研究人员发明了液冷技术,包括冷却板液冷和浸没式液冷。其中冷却板液冷技术发展较为成熟,具有较好的冷却效果,但容易出现冷却液泄漏等问题,从而造成安全隐患。浸没式液冷是近几年迅速发展起来的冷却技术,冷却效果明显,但对冷却液要求较高。相变材料冷却和热管制冷技术是近年来发展起来的新型冷却技术,相变材料冷却没有移动部件,结构简单,但是制冷效率低;热管的冷却效率高、温度均匀性良好,但目前仍然处于科学研究阶段,并没有实际应用到商用电动汽车中,究其原因是热管的运作需要借助额外动力,并且在长期使用过程中的清洁、保养不仅影响热管的传热性能还损害热管材料寿命。总体来看,现阶段的冷却技术均存在优缺点,一般情况下需要结合两种或多种冷却技术对电池进行复合式冷却。

参考资料:

1、石博文等,《锂离子电池储能热管理技术应用现状分析》

2、黄沅辉等,《浅析新能源汽车动力电池热管理技术》

3、李嘉鑫等,《锂离子电池热管理技术研究进展》

4、张甫仁等,《锂电池复合热管理系统的散热性能优化设计》

5、姜鑫鑫等,《相变材料和液冷结合的锂离子电池热管理性能优化》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!