中国粉体网讯 矿产资源逐渐呈现“贫、细、杂”的特点,这对于目前的选矿技术是很大的挑战。粗颗粒浮选技术能够缓解磨矿压力,减少能量消耗,并且提高资源的利用率,在“绿色矿山”创建方面具有重大意义。

1什么是粗颗粒浮选技术?

粗颗粒浮选技术一般是指直接浮选回收粒度大于 150μm 的矿粒,它具有以下优势:

( 1) 对原矿进行预选抛尾,减少矿石处理量,并且可以提高后续磨浮工艺流程入料的品位,节省能量的消耗;

( 2) 使用粗颗粒浮选技术可以对粗粒尾矿如重选尾矿进行再选,以提高资源利用率,减少能耗,降低选矿成本;

( 3) 许多较脆的矿物如石墨和辉钼矿等,在碎磨过程中很容易发生过粉碎现象,这样不仅会造成能量的浪费,还会造成金属流失,而采用粗粒浮选技术,可以直接将部分解离的粗粒目标矿物选出,避免过磨,提高回收效率。

2常见粗颗粒浮选方法

常见的粗颗粒浮选方法包括:泡沫中分选法、闪速浮选法和流化床浮选法。

(1)泡沫中分选法( SIF)

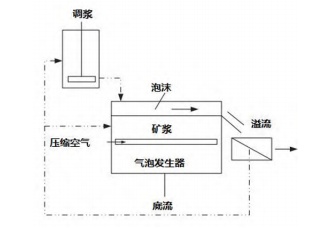

泡沫中分选技术是将矿浆直接给入到泡沫层中,然后回收目标矿物颗粒。其分选原理为矿粒在通过由气泡发生器或起泡剂在水或其他液体介质表面产生的运动泡沫层中下沉时进行矿物分选的过程中,矿粒直接接触泡沫,疏水矿粒会立即被回收,成为精矿,而亲水性矿粒则被给料水冲走,成为尾矿。SIF试验装置配置如下图所示。

SIF试验装置配置

泡沫中分选法最大的特点在于疏水矿粒与气泡直接接触,并且浮选速度快,没有矿粒-气泡集合体的上浮过程。此外泡沫中分选法设备的能耗低,处理能力大并且选别过程中的大部分水可循环利用,设备没有运转部件,磨损量小,维修方便。

其缺点在于,由于矿粒给入后与气泡直接接触便被回收,因此该方法对于矿物的疏水性要求很高,只适合处理特定的矿物,对于矿物的适应性较差,需要配合高效的起泡剂,并且该技术对细粒级矿物的选择性较差,特别是当细粒级与粗粒级同时浮选时,由于矿粒在泡沫中的大量夹带,会选出大量非目的细粒矿物。

(2)闪速浮选法

闪速浮选通常是在高浓度(65%~75%)条件下浮选粗粒级矿物。通过处理磨矿分级回路中分级机的返砂或是旋流器的底流,实现有用矿物与脉石的快速分离。工业中广泛认为:使用闪速浮选槽将增加可回收物料的尺寸范围。

闪速浮选流程示意图

闪速浮选法减少了过粉碎现象,减少了金属流失,提高了有用矿物的回收率;预先选出较粗粒级矿物,提高浮选效率;增加了浮选的选择性,提高了精矿的质量。但是处理的物料粒度粗,矿浆质量浓度大,因此设备管道及阀门磨损严重;处理的分级机沉砂量大,需配置多台闪速浮选设备,投资较高。

(3)流化床浮选法

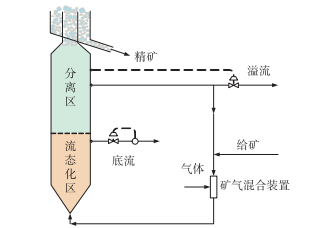

流化床浮选是近 15年来出现的一种有前途的浮选技术,其利用复合的力场与浮选相结合,维持大颗粒悬浮从而实现粗颗粒浮选。在流化床浮选技术方面,澳大利亚 Newcastle Jameson 教授在 2010 年研究设计了 NovaCell浮选柱,其结构如下图所示。

NovaCell浮选柱原理图

与传统浮选相比,流化床浮选具有回收率高、无浮力限制、便于维修、颗粒沉降速度慢等优点。总体来说,流化床浮选法发展历程较短,相关的设备和工艺都不太完善,主要用于国外的磷灰石矿和钾矿等的选别。

3粗颗粒矿石浮选技术发展趋势

为了优化粗颗粒矿石的选矿回收率,选厂必须对新型浮选槽的设计、浮选药剂的专门配制以及药剂的应用技术进行综合考虑,最佳的浮选效果依赖于在化学、机械和作业因素之间保持谨慎的平衡。

粗颗粒浮选的最大发展趋势之一是通过配制具有非常高的选别性的粗颗粒浮选药剂,可减少或取消精浮选工序,从而大幅降低浮选成本。这意味着简化工艺流程、降低能源成本和提高选矿回收率。

粗颗粒浮选工艺的另一个发展趋势,即应用数字技术监测和测量浮选效果。利用数字技术对选矿工艺进行数据驱动的深度分析,从而持续改进工艺流程。”

参考来源:

【1】罗享通,等. 粗颗粒浮选技术及其应用.矿产保护与利用.2022.

【2】肖瑶,等. 粗颗粒浮选技术与装备研究进展与趋势.金属矿山.2020.

【3】全球地质矿产信息网

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!