中国粉体网讯 氮化硅陶瓷不仅熔点高、硬度大、耐磨损,而且抗弯强度高、导热性能好,被誉为综合性能最好的结构陶瓷材料,在国防、军工、电子信息等关键领域具有不可替代的地位,关乎国家安全和国民经济的发展。

高性能氮化硅陶瓷需要何种粉体?

对于制备抗弯强度大且热导率高的陶瓷基板和高性能轴承球来说,粉体不仅需要纯度高,而且还需要满足低氧、超细、高α相等指标。因为这些指标都会直接决定基板和陶瓷球中的缺陷(晶格氧、气孔)、杂质以及晶界尺寸,从而影响热导率和抗弯强度。

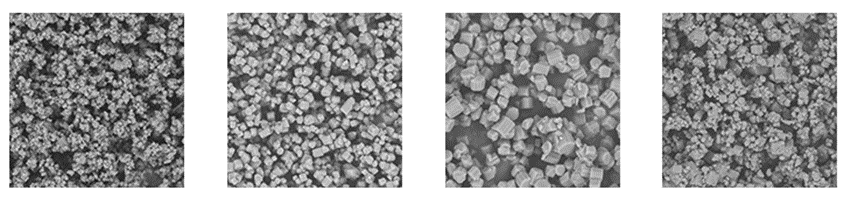

日本宇部(UBE)探究了粉体质量对陶瓷热导率和抗弯强度的影响行为,发现当粉体粒径D50为0.4~1.5μm,比表面积(BET)为4.0~9.0m2/g,α相含量>95%(质量),O含量为0.2%~0.95%(质量),C含量<0.2%(质量),F含量<0.003%(质量),Cl含量<0.01%(质量),以及Ca+Fe+Al等其他金属总杂质<0.05%(质量)时,具有较高的烧结活性,可制备出热导率>100W/(m·K),抗弯强度大(>1000MPa)的高性能基板[商业化应用的最低热导率和抗弯强度为90W/(m·K)和600MPa]。

粉体质量与其制备方法密切相关

通常,采用不同方法制备的Si3N4粉体具有不同的比表面积,对Si3N4陶瓷的最终性能也有一定的影响。

硅粉氮化法的基本原理是硅粉和氮气、氨气等含氮气体在高温下进行反应生成氮化硅,该方法具有产品性能稳定性好、成本低等优点,是应用最广泛、技术最成熟的氮化硅粉体批量化生产方法。德国的ALZ、瑞典的VESTA等国际著名粉体厂商均采用该方法批量化生产氮化硅粉。

碳热还原法的原料是一定纯度的石英粉和高纯炭粉(焦炭或木炭),将原料混合均匀后放入反应炉内通入氮气或者氨气加热到1400℃进行反应,二氧化硅会先和碳进行还原反应,生成单质硅后再和氮气或者氨气进行反应得到氮化硅。碳热还原二氧化硅法的优点是所得到的微粉粒径小且纯度高,且含有大量的α相,反应过程简单,比直接氮化法的速度快,效率高。该制备方法的缺点是二氧化硅很难完全还原氮化,残存二氧化硅会极大影响陶瓷的高温性能。

液相反应法(又称硅亚胺化学分解法)制备氮化硅粉的过程是将四氯化硅在零度干燥的乙烷中与一定量的无水氨气发生反应,生成高纯度的亚氨基硅和氨基硅,其在一定高温下进行热分解生成无定型的氮化硅,无定型的氮化硅进一步热处理转化成稳定α相的氮化硅。此方法最大的特点是化学反应激烈,生产速度快,可以获得高纯度氮化硅粉。但该方法制备难度大,技术门槛高,对原料的纯度要求高,其难点在于不易获得稳定的固态亚氨基硅(Si(NH)2)。日本UBE公司是最早,也是唯一使用该方法规模化生产出性能优异、质量稳定的氮化硅粉体产品的厂商。

自蔓延高温合成法(SHS)是近年来兴起的一种制备无机化合物高温材料新方法。其原理是依靠外部能量将金属硅粉引燃,由于硅和氮气的反应是放热反应,反应物一旦被引燃,便会自动向尚未反应的区域传播,直至反应完全。该方法合成氮化硅粉体反应速度快,粉体纯度高,成本低廉,但制备过程可控性差,氮化硅粉体α相含量低。

近年来,中国的氮化硅粉体产业也得到快速发展,粉体性能有显著提升,可以满足许多氮化硅结构件和基板的要求。而以日本宇部(UBE)公司为代表的液相反应法制备的氮化硅粉体,具有细晶、纯度高和α相含量高、良好的烧结活性,依然是高强度高硬度精密陶瓷轴承球及高端结构件所需的关键性粉体。2023年3月9-10日,中国粉体网将在江西萍乡举办“2022第五届新型陶瓷技术与产业高峰论坛”,我们有幸邀请到了清华大学谢志鹏教授作题为《氮化硅粉体产业与制备技术发展状况》的报告,届时,谢志鹏教授将着重介绍氮化硅陶瓷粉体的产业情况和粉体制备技术。

专家介绍:

谢志鹏,清华大学材料学院教授、博士生导师;美国陶瓷学会会员,中国机械工程学会工程陶瓷专业委员会副理事长兼秘书长;中国先进陶瓷产业联盟副理事长。一直从事先进陶瓷材料制备技术研究与应用开发,主要包括纳米陶瓷粉体合成技术、复杂形状陶瓷部件净尺寸成型、陶瓷材料新型烧结工艺、高性能氧化物与非氧化物陶瓷及高导热陶瓷材料制备工艺等。在国内外学术期刊发表学术论文200余篇,申请和授权国家发明专利30余项;出版学术专著《结构陶瓷》一部,该书获得国家科学技术学术著作出版基金资助;学术著作《智能终端陶瓷》一部。获得了“国家技术发明二等奖”1项,教育部科技进步一等奖1项,国家教委技术进步二等奖1项。

参考来源:

[1]向茂乔等.氮化硅粉体制备技术及粉体质量研究进展

[2]陈波等.氮化硅陶瓷在四大领域的研究及应用进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除