中国粉体网讯 碳化硅(SiC)作为宽禁带半导体材料,相对于Si基器件具备降低电能转换过程中的能量损耗、更容易小型化、更耐高温高压的优势。如今,SiC“上车”已成为新能源汽车产业难以绕开的话题,而这要归功于搭载意法半导体碳化硅器件的特斯拉Model 3的问世,使诸多半导体企业在碳化硅上“卷”了起来。

SiC在新能源汽车上的应用优势

提升加速度

新能源汽车的加速性能与动力系统输出的最大功率和最大扭矩密切相关,SiC技术允许驱动电机在低转速时承受更大输入功率,且不怕电流过大导致的热效应和功率损耗,这就意味着车辆起步时,驱动电机可以输出更大扭矩,强化加速能力。

增加续航里程

SiC器件通过导通/开关两个维度降低损耗,从而实现增加电动车续航里程的目的。

汽车轻量化

SiC材料载流子迁移率高,能提供较高的电流密度,相同功率等级下封装尺寸更小。SiC能够实现高频开关,减少滤波器和无源器件如变压器、电容、电感等的使用,从而减少系统体系和重量;SiC禁带宽度宽且具有良好的热导率,可以使器件工作于较高的环境温度中,从而减少散热器体积;SiC可以降低开关与导通损耗,使系统效率提升,同样续航范围内,可以减少电池容量,有助于车辆轻量化。

电机控制器中使用SiC产品带来的收益(来源:罗姆公司)

此外,随着汽车电动化快速进入到2.0快充阶段,高压快充系统成为车企不约而同的选择。目前,越来越多车企陆续发布了搭载800V高电压平台的车型。电压平台的升高,将意味着核心三电系统以及空调压缩机、DCDC、OBC等部件以及充电桩都要能在800V甚至1000V的电压下正常工作。而SiC具有高耐压特性,在1200V的耐压下阻抗远低于Si,对应的导通损耗会相应降低,同时由于SiC可以在1200V耐压下选择MOSFET封装,可以大幅降低开关损耗,因此受到多家车企的青睐。

Si3N4-AMB基板是SiC器件封装基板的首选

以往被广泛使用的直接覆铜(DBC)陶瓷基板是通过共晶键合法制备而成,铜和陶瓷之间没有粘结材料,在高温服役过程中,往往会因为铜和陶瓷(Al2O3或AlN)之间的热膨胀系数不同而产生较大的热应力,从而导致铜层从陶瓷表面剥离,因此传统的DBC陶瓷基板已经难以满足高温、大功率、高散热、高可靠性的封装要求。

Si3N4-AMB覆铜基板则是利用活性金属元素(Ti、Zr、Ta、Nb、V、Hf等)可以润湿陶瓷表面的特性,将铜层通过活性金属钎料钎焊在Si3N4陶瓷板上。通过活性金属钎焊(AMB)工艺形成的铜/陶瓷界面粘结强度更高,且Si3N4陶瓷相比Al2O3和AlN同时兼顾了优异的机械性能和良好的导热性,因此Si3N4-AMB覆铜基板在高温下的服役可靠性更强,是SiC器件封装基板的首选。

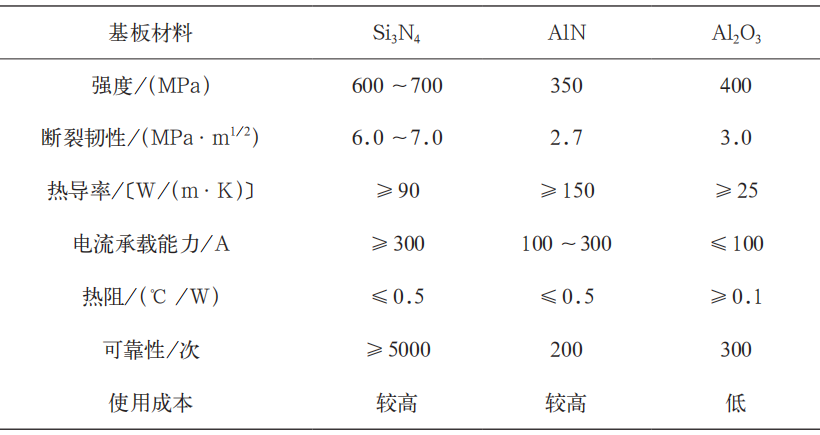

三种陶瓷基板材料性能对比(来源:张伟儒,《第3代半导体碳化硅功率器件用高导热氮化硅陶瓷基板最新进展》)

Si3N4-AMB基板制备流程

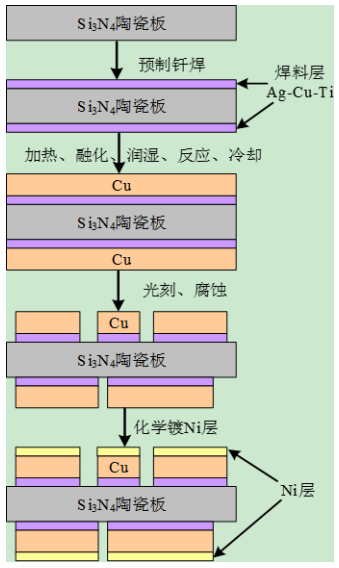

AMB工艺根据钎焊料不同,目前主要分为放置银铜钛焊片和印刷银铜钛焊膏两种。

以后者为例,工艺流程如下图所示。首先将Ag、Cu、Ti元素直接以粉末形式混合制成浆料,采用丝网印刷技术将Ag-Cu-Ti焊料印刷在氮化硅陶瓷基板上,再利用热压技术将铜箔层压在焊料上,最后通过烧结、光刻、腐蚀及镀Ni工艺制备出符合要求的氮化硅AMB覆铜板。

氮化硅AMB覆铜板制备工艺流程图(来源:李伸虎等,《银铜钛焊膏制备Si3N4陶瓷覆铜基板工艺》)

在AMB工艺中,利用Ti等过渡金属与Ag、Cu等元素形成合金焊料,具有很强的化学活性,能够与氧化物陶瓷、非氧化物陶瓷等发生反应,促使熔融焊料润湿陶瓷表面,完成氮化硅与无氧铜的连接。活性元素Ti与氮化硅陶瓷反应的主要产物是TiN和TiAl3。

但这两种方法都存在一定局限。首先,焊片工艺所用的银铜钛焊片在制备过程中容易出现活性元素Ti的氧化、偏析问题,导致成材率极低,焊接接头性能较差。对于焊膏工艺,在高真空中加热时有大量有机物挥发,导致钎焊界面不致密,出现较多空洞,使得基板在服役过程中易出现高压击穿、诱发裂纹的问题。此外,释放的有机挥发物会污染真空腔体和泵组管道,影响分子泵的使用寿命。

据此,李伸虎等创新地提出了银铜钛焊膏的预脱脂钎焊工艺,可以在保护高真空设备的同时,显著降低Si3N4陶瓷-铜的界面空洞率。

此外,AMB工艺还还存在一些短板,其技术实现难度要比DBC、DPC两种工艺大很多,对技术要求高,且在良率、材料等方面还有待进一步完善,这使得该技术目前的实现成本还比较高。

Si3N4-AMB基板发展前景

采用活性金属钎焊技术制备的Si3N4-AMB覆铜基板导热性好、强度高、性能稳定,是当下最具竞争力的SiC功率器件用封装基板。

目前,具备高品质Si3N4-AMB覆铜基板的生产能力的企业主要集中在欧、日、韩等国家,如德国的Rogers Corporation,日本的NGK、Denka、KYOCERA 、东芝,韩国的KCC集团、AMOGREENTECH等。

而我国在这一领域的研发起步较晚,不过也涌现出了一批先行企业,如博敏电子、华清电子、富乐华半导体等。不过本土企业在技术上,较国际领先企业还存在一定差距。Si3N4-AMB封装基板的发展不仅需要解决活性钎料的制备、真空钎焊等工艺问题,高质量原材料的供应始终依赖进口也是国内该行业发展迟缓的原因之一。高导热Si3N4陶瓷和高品质铜箔的国产化供应,将是Si3N4-AMB基板发展的动力源泉。建立从原材料供应开始到最终产品输出的技术工艺路线和完整供应链,仍是国产Si3N4-AMB基板产业一直需要努力的目标。

参考来源:

1、李伸虎等,《氮化硅覆铜基板活性钎焊研究进展》

2、张伟儒,《第3代半导体碳化硅功率器件用高导热氮化硅陶瓷基板最新进展》

3、陈东坡,《碳化硅在新能源汽车中的应用现状与导入路径》

4、李伸虎等,《银铜钛焊膏制备Si3N4陶瓷覆铜基板工艺》

5、杨春燕等,《高导热氮化硅覆铜板在功率器件中的应用可靠性》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!