中国粉体网讯 Si3N4陶瓷作为一种重要的结构陶瓷材料,具备优异的力学和抗热震性能(在空气中加热至1000℃以上,再急剧骤冷急剧加热也不会碎裂),被认为是目前综合性能最好的陶瓷材料,已被广泛应用于冶金、宇航、能源、机械、军事技术、光学和玻璃工业等领域。

受制于”陶瓷通病”——脆性大

Si3N4是强共价键化合物,具有高的原子结合强度,表现出优异的综合性能。此外,由于共价键具有方向性和饱和性,由共价键组成的Si3N4陶瓷滑移系很少,通常在产生滑移前就发生断裂,导致Si3N4陶瓷表现出明显的脆性特点。

但是,Si3N4陶瓷的断裂韧性低,对材料内部的局部裂纹非常敏感,已成为Si3N4陶瓷的致命缺点,严重影响了其使用寿命和可靠性,极大限制了其应用范围。

原料粉体对其断裂韧性有影响吗?

由于Si3N4陶瓷的制备工艺主要以粉末为原料,经压坯、烧结后获得致密的陶瓷体。因此,Si3N4粉体的特征对烧结过程和最终性能起到至关重要的作用。Si3N4粉体主要有α- Si3N4相和β- Si3N4相两种。当粉体中β相含量>30vol.%时,在烧结溶解—再析出阶段的驱动力减少,氮化硅陶瓷致密化过程受到抑制;且陶瓷的显微结构主要由较细的等轴晶粒组成,不利于获得高断裂韧性。

使用α- Si3N4作为初始粉体更有利于制备高强度、高韧性的Si3N4陶瓷,因为α- Si3N4在液相烧结中发生溶解—再析出反应形成β-Si3N4,在后续晶粒粗化阶段中,β-Si3N4的各向异性生长会形成自增韧的显微结构,提高Si3N4陶瓷的致密度和韧性。

在氧含量方面,韧性随着粉体氧含量降低而增大。这是因为使用表面氧含量较低的粉末烧结过程中产生的液相较少,导致核位点减少,晶核数目减少,晶粒形状由半轴状转化为长棒状,β- Si3N4拥有更高的长宽比,断裂韧性提高。

另外,碳含量较高的Si3N4粉末则会抑制氮化硅致密化过程。因为碳与Si3N4粉末表面的二氧化硅(SiO2)发生化学反应,形成CO和SiO等,抑制液相生成,从而不利于Si3N4致密化过程。

因此,Si3N4陶瓷原料粉体中的α相含量、氧含量和碳含量都会影响Si3N4烧结体的断裂韧性。选用高α相、低氧、低碳含量和合适比表面的Si3N4粉体是获得高断裂韧性Si3N4陶瓷的关键因素。

图片来源:中材高新

添加烧结助剂对氮化硅陶瓷韧性有影响吗?

Si3N4陶瓷液相烧结主要由三个阶段组成:颗粒重排、溶解-析出和晶粒粗化。

在液相烧结过程中,等轴状α- Si3N4晶粒逐渐溶于液相,然后析出小尺寸的长柱状β- Si3N4晶粒(溶解-析出机制);小尺寸的β- Si3N4晶粒再次溶解于液相,并再次沉积到较大的β- Si3N4晶粒表面,实现晶粒尺寸不断生长(奥斯瓦尔德熟化),并最终获得致密的Si3N4陶瓷。

由此可知,液相的组成和性质对Si3N4陶瓷显微结构和断裂韧性至关重要。因为液相主要由烧结助剂的种类和含量决定,所以烧结助剂种类不仅影响液相的生成温度,也影响α-Si3N4→β- Si3N4转变效率和β-Si3N4的生长速率,从而影响Si3N4陶瓷的断裂韧性。

Si3N4陶瓷增韧方法有哪些?

不同于金属材料,陶瓷材料具有特殊的晶体结构,因而不存在晶界滑移、位错等吸收能量的机制,是制约陶瓷应用的主要因素之一。目前,应用于氮化硅陶瓷的增韧方法主要有颗粒弥散增韧、晶须或纤维增韧、相变增韧和自增韧等。

1、颗粒弥散增韧

颗粒弥散增韧原理是通过引入与基体热膨胀系数(CTE)不同的材料来诱导残余应力,对裂纹产生钉扎作用,促使裂纹发生偏转,从而提高材料的断裂韧性,如SiC、TiC、TiN和铁硅化物等。

2、晶须或纤维增韧

晶须或纤维增韧是指在Si3N4中加入高强度、高弹性模量的晶须或纤维材料。Si3N4陶瓷在发生破坏的过程中,晶须或纤维会吸收裂纹拓展时的剩余能量,发生脱粘、拔出和断裂,导致裂纹扩展路径发生变化并消耗了断裂能。目前,常用的增韧晶须(纤维)主要为SiC、BN和TiB等。

3、相变增韧

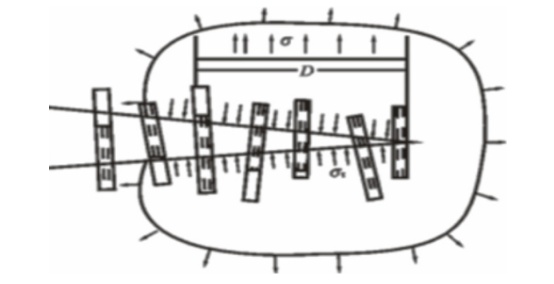

1975年,Garvie等首次发现了氧化锆(ZrO2)陶瓷能通过相变获得增韧效果,从而能改善陶瓷脆性这一致命弱点。ZrO2陶瓷在应力诱导下从亚稳态的四方相(t-ZrO2)相变为单斜相(m-ZrO2),相变过程伴随体积膨胀,吸收和消耗了裂纹尖端能量并产生压应力作用于裂纹区,有效阻碍了裂纹的拓展,材料的强度和断裂韧性得到大幅度提升。

4、自增韧

自增韧是近几年发展起来的能够有效提高陶瓷断裂韧性的一种新工艺,主要是通过对工艺的控制使陶瓷晶粒在原位形成有较大长径比的形貌,从而起到类似于晶须的补强增韧作用。主要是通过对成分和工艺的优化来获得一定尺寸和长径比的β-Si3N4晶棒,从而使材料的强度和韧性得到提高。

5、添加合适的烧结助剂

Si3N4陶瓷在高温烧结会从α相转化为β相,双峰结构β-Si3N4晶粒会在裂纹拓展时产生裂纹桥接作用,消耗断裂能,从而提高断裂韧性。研究者利用Si3N4这一特点,通过添加合适的烧结助剂并调节烧结工艺来促进相变和晶粒长大或引入β-Si3N4晶种。

图片来源:中材高新

6、碳纳米管增韧氮化硅陶瓷

理论计算表明,碳纳米管具有极高的强度和极好的韧性。碳纳米管的力学性能优良,其强度约为钢100倍,密度却只有钢的1/6,且在垂直于碳纳米管的管轴方向具有极好的韧性,被认为是未来的“超级纤维”。由于具有极高的比强度、比杨氏模量,碳纳米管被认为是一种理想的先进复合材料的增强体。

碳纳米管增韧—拔出桥联机制

碳纳米管增韧氮化硅陶瓷复合材料的主要机制为纤维拔出机制(如图上所示),在微裂纹尖端,碳纳米管对裂纹张开产生阻力,由于碳纳米管的高弹性,在拉伸时会分散一部分能量,使得裂纹无法继续扩展,由此提高了氮化硅陶瓷的韧性。

7、碳纤维增韧氮化硅陶瓷

碳纤维由原料纤维高温烧成,经过了低温氧化、中温碳化、高温石墨化等工艺,具有强度高、模量高、密度低、耐高温、线胀系数小、热导率高等优点。作为补强增韧材料,它克服了其它增韧材料的缺点。目前,国内外不少专家已对碳纤维增韧陶瓷材料的方法进行了研究,并取得了不少的成果,用它增韧的陶瓷材料已展示了良好的力学和物理性能。碳纤维作为第二相引入至氮化硅陶瓷基体中,可提升陶瓷的力学性能。与氮化硅陶瓷相比,碳纤维/氮化硅复合陶瓷具有更低的摩擦系数,更高的耐磨性,更高的断裂韧性。

8、石墨烯增韧氮化硅陶瓷

石墨烯是目前已知的材料中强度和硬度最高的晶体结构。基于石墨烯优异的力学性能,将其作为强韧相引入陶瓷材料的研究也已展开。石墨烯在不同的陶瓷基体中均可达到明显的补强增韧的效果,增韧方面的效果尤其突出,其强韧化机制主要包括裂纹的偏转、分支,石墨烯的桥联、断裂、拔出等。

参考来源:

[1]豆鹏飞.碳材料增韧氮化硅陶瓷研究进展

[2]邹文劲等.高韧性氮化硅陶瓷研究进展

[3]豆高雅.自增韧氮化硅陶瓷的制备与性能研究

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除