日前,中铝山东分公司电解铝厂科技产品“颗粒增强铝基复合材料”研发成功,填补了国内空白,为国内同类产品长期依赖进口的历史画上了句号。

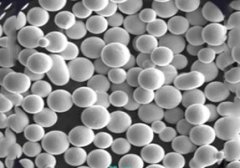

碳化硅颗粒增强铝基复合材料的研究在该厂已有40多年的历史,其密度仅为钢的1/3,但其强度比纯铝和中碳钢高,具有较高的耐磨性,可以在300~350℃的高温下稳定工作,目前已应用于汽车刹车制动盘、发动机活塞和连杆。

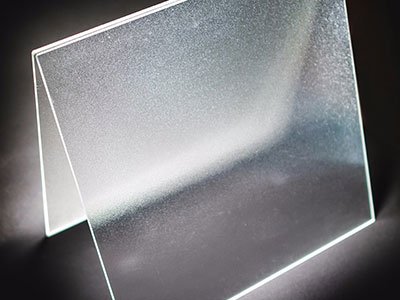

与传统材料相比,颗粒增强铝基复合材料不仅兼有铝基合金的高韧性、高塑性优点和增强颗粒的高硬度、高模量优点,而且材料表现出各向同性,因此对铝基复合材料的研究一直备受国内外企业和市场关注。

在美国、日本、德国等发达国家,该材料已经形成了市场化的生产规模,主要用于航空、航天、汽车、机械等领域,如美国Ford公司、日本Toyota公司均已将颗粒增强铝基复合材料应用到轿车刹车制动盘上,且效果良好。

随着我国国防工业的现代化和民用工业特别是交通运输业的发展,铝基复合材料不仅在国内市场将得到广泛应用,而且在国际市场上应用前景也十分广阔,但由于该类材料的生产设备及工艺条件,特别是对利用该类材料生产终端产品的铸造工艺及其深加工关键工艺不成熟,目前国内尚无企业进行规模化工业生产。

中国铝业山东分公司电解铝厂在充分调研国内外市场信息的基础上,结合客户对产品的要求,设计了铝基复合材料产品的成分范围、加入颗粒种类及其体积分数。在研发过程中科研人员突破解决了低真空熔炼炉的设计与加工工艺、颗粒预处理工艺、复合材料的搅拌工艺及热处理工艺等技术难题,现已制备出了颗粒分布均匀的铝基复合材料样品,取得了较好的力学性能指标。目前该厂已经成功开展了中试规模实验,单炉容量可达150公斤,为下一步利用颗粒增强铝基复合材料生产近终端产品的技术应用研究奠定了坚实基础。

铝基复合材料属于高附加值产品,具有良好的综合力学性能,生产成本与普通合金相比增加不大,生产过程中对环境没有明显的污染。该项目实现工业化生产后,若以5000吨/年规模进行该材料生产,则年可实现销售收入5亿元,将成为企业效益新的增长点,同时对企业的产品升级及可持续发展都具有重要的战略意义。

碳化硅颗粒增强铝基复合材料的研究在该厂已有40多年的历史,其密度仅为钢的1/3,但其强度比纯铝和中碳钢高,具有较高的耐磨性,可以在300~350℃的高温下稳定工作,目前已应用于汽车刹车制动盘、发动机活塞和连杆。

与传统材料相比,颗粒增强铝基复合材料不仅兼有铝基合金的高韧性、高塑性优点和增强颗粒的高硬度、高模量优点,而且材料表现出各向同性,因此对铝基复合材料的研究一直备受国内外企业和市场关注。

在美国、日本、德国等发达国家,该材料已经形成了市场化的生产规模,主要用于航空、航天、汽车、机械等领域,如美国Ford公司、日本Toyota公司均已将颗粒增强铝基复合材料应用到轿车刹车制动盘上,且效果良好。

随着我国国防工业的现代化和民用工业特别是交通运输业的发展,铝基复合材料不仅在国内市场将得到广泛应用,而且在国际市场上应用前景也十分广阔,但由于该类材料的生产设备及工艺条件,特别是对利用该类材料生产终端产品的铸造工艺及其深加工关键工艺不成熟,目前国内尚无企业进行规模化工业生产。

中国铝业山东分公司电解铝厂在充分调研国内外市场信息的基础上,结合客户对产品的要求,设计了铝基复合材料产品的成分范围、加入颗粒种类及其体积分数。在研发过程中科研人员突破解决了低真空熔炼炉的设计与加工工艺、颗粒预处理工艺、复合材料的搅拌工艺及热处理工艺等技术难题,现已制备出了颗粒分布均匀的铝基复合材料样品,取得了较好的力学性能指标。目前该厂已经成功开展了中试规模实验,单炉容量可达150公斤,为下一步利用颗粒增强铝基复合材料生产近终端产品的技术应用研究奠定了坚实基础。

铝基复合材料属于高附加值产品,具有良好的综合力学性能,生产成本与普通合金相比增加不大,生产过程中对环境没有明显的污染。该项目实现工业化生产后,若以5000吨/年规模进行该材料生产,则年可实现销售收入5亿元,将成为企业效益新的增长点,同时对企业的产品升级及可持续发展都具有重要的战略意义。