中国粉体网讯 随着现代工业与科技水平的迅速发展,不同行业对粉体材料的性能要求越来越高,粉体材料除了要具备极低的杂质含量、较细的粒径,较窄的粒度分布,还需具有一定的颗粒形貌。其中球形粉体由于在表面形貌、粒径分布和流动性等方面表现出优异的性能,因此在高端产业中得到了广泛应用。

等离子体球化法

随着高新技术的蓬勃发展和对纳米新材料、制备新工艺的迫切需求,等离子态化学的研究和运用越来越受到重视。等离子体球化法具有高温、高焓、高化学反应活性、反应气氛和反应温度可控等特点,非常适合制备纯度高、粒度小的球形粉体,尤其适用于高熔点金属球形粉体的制备。

等离子体球化法通过不同的工作气体对反应过程中产生的副产物进行循环利用,其过程分为等离子体生成阶段、化学反应阶段和骤冷反应阶段。根据等离子体的产生方式,可分为直流电弧热等离子体球化法和射频感应等离子体球化法。

射频感应等离子体球化装置

感应等离子球化原理

粉体的感应等离子球化过程如下:首先将球化系统抽真空后建立稳定的感应等离子体炬,然后由载气通过送粉装置将原料粉体送入感应等离子体炬中,粉体颗粒穿过等离子体炬高温区域时在辐射、对流、传导等机制作用下迅速吸热熔融,并在表面张力作用下形成球形液滴,接下来球形液滴离开等离子体炬后进入热交换室中冷却凝固形成球形粉体,最终球形粉落入球化装置底部的收集装置中。球化过程中边气主要起保护作用,中心气被用作电离产生感应等离子体,边气、中心气和载气的种类均可以根据实际需要调整。

感应等离子球化系统示意图

感应等离子体球化法的应用

感应等离子体球化法具有热源稳定、能量密度大、加热温度高、冷却速度快、无电极污染等诸多优点,对难熔金属也能达到良好的球化效果,可以改变不规则粉体材料的形貌,增大粉体颗粒的球形度,同时还能减少缺陷粉体。该技术已经广泛应用于难熔金属和陶瓷材料的球形粉体制备,如钨粉、铬粉、钛粉及其合金、高纯石英和氧化铝等。

钨粉

众多研究者对射频等离子体制备球形钨粉工作开展相应研究,通过优化工艺参数可以使钨粉的球化率和球形度均接近100%。研究结果表明,所得钨粉的球化率和球形度与送粉速率、载气量、原始粒度、粒度分布等工艺参数密切相关,钨粉的球化率会随送粉速率的增加明显下降,粒度分布均匀的原料球化效果更好。

钛及钛合金

球形钛及钛合金粉体具有比强度高、耐蚀性好、流动性好以及生物相容性优良等优点,广泛应用于航空航天、石油化工、海洋工程和生物医疗等领域。

古忠涛等以不规则钛粉为原料利用射频感应等离子球化技术制备了球形钛粉,并主要研究了送粉速率和载气流量等工艺参数对球化效果的影响,研究结果表明送粉速率增大和载气流量增大均会导致球化率降低,松装密度也随之降低。球化后的粉末粒径分布变窄并且粉末中的C、H、N等杂质元素含量有所降低,表明射频等离子球化过程还具有一定的纯化作用。

盛艳伟等以不规则Ti-6Al-4V(TC4)粉体为原料,经过射频等离子体处理后得到球形钛合金粉体,制备的球形TC4材料表面光滑,球形度好,最佳的球化率可达100%,且球化处理后TC4粉体的松装密度和振实密度得到了明显的提升。

钼粉

钼及其合金具有高熔点、高硬度、高强度、良好的耐腐蚀和抗热震性等优良性能,球形钼粉因良好的流动性和松装密度而被广泛应用于热喷涂、粉末冶金、注射成型等领域。

赵鸿雁等初步探索了等离子球化对钼粉性能的影响,结果表明球化后粉末流动性和松装密度显著提高并且碳和氧等杂质含量明显降低。盛艳伟等以形状不规则的钼粉为原料,使用射频等离子球化技术制备了纯净微细球形Mo粉,并指出送粉速率是影响球化率的重要因素,粉末球化率随着送粉速率增加而降低,在送粉速率2~5g/min时粉末球化率可达100%,且球化后粉末的松装密度和振实密度随球化率的增大而提高。

铬粉

邱振涛采用感应等离子体球化工艺对铬粉进行球形化改善,相较于原始铬粉,其粉体流动性与松装密度都得到了显著提高。邱振涛还将球化后的铬粉应用于多孔铬基体材料的制备,制得的成品孔隙结构规整,开孔率高。

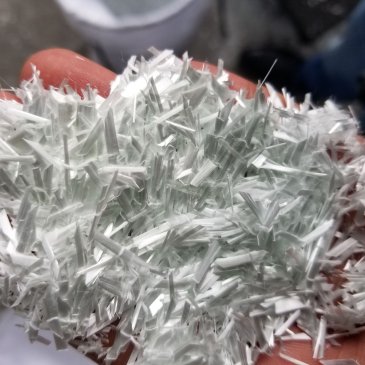

石英玻璃

王广雷等采用射频等离子体法制备石英玻璃微球,通过优化工艺参数(原料粒径、进料速率、分散气体流量)后,在分散气体体积流量为1L/min时,原料的分散程度较好,石英玻璃微球的球化率能达到99%。

陶瓷复合粉体材料

Sun等着重研究了ZrB2-SiC陶瓷复合粉体材料的球化工艺,利用感应等离子球化技术,实现了ZrB2-SiC球形粉体中裂纹、孔隙等微观缺陷的有效消除,使粉体材料性能得到提升。

感应等离子球化后的ZrB2-SiC粉体形貌

氧化铝

Yuge等则针对传统工业生产中制备Al2O3时成本高、粒径分布过大等问题,利用感应等离子体技术对其进行改进,制备出了粒径分布窄、球形度高且分散均匀的Al2O3粉体。

球化工艺参数对球化效果影响

粉体的球化率直接影响粉体的流动和松装密度等性能,是衡量球化效果的首要指标。粉体颗粒在等离子体炬中能否球化主要取决于其能否吸收足够的热量从而熔化并在表面张力作用下形成球形,因而影响球化效果的工艺参数实质上都影响了粉体在等离子体炬内的吸热熔化行为。影响球化效果的工艺参数可以分为两类:一类是和粉体颗粒完全熔化所需热量相关的工艺参数,主要是原料粉体本身的性质如粉体成分和粒度分布,另一类是影响粉体颗粒在等离子体炬中热量吸收的工艺参数,主要包括送粉速率、载气流量、等离子体功率、等离子气氛等。

原料粉体状态对球化效果的影响

原料粉体对球化效果的影响主要体现在粒径尺寸及其分布方面。如果粉体中含有较大尺寸颗粒,可通过破碎研磨的方法减小初始粉体粒径,以便其在与感应等离子体炬相互作用的过程中完全熔融,使球化效果进一步提高。

输入功率及工作气体对球化效果的影响

感应等离子体焰炬的温度主要由输入功率决定,而与之相匹配的工作气体种类和流量同样会对焰炬温度产生影响。另一方面,等离子体焰炬位置也会影响温度作用区域,这些因素的综合协同效应将会对球化效果起到重要影响。

感应等离子体球化的气体系统主要包括工作气(用于产生等离子体炬焰)、保护气(用于使反应室与外界气氛隔绝)和载气(用于将粉末送入等离子体炬内)。在工作气体这方面,决定球化效果的关键因素是产生等离子炬焰流的工作气体种类,通过添加其他高焓值气体来提高焰炬温度的方法可以作为一项研究工作进行深入探究。

送粉速率和气氛环境对球化效果的影响

感应等离子球化过程中的送粉速率将决定粉体材料经等离子炬加热后的熔融状态,应选取合适的送粉速率避免出现团聚或者粘附等问题。

此外,环境气体的存在会影响球化效果,实际应用前,应考虑对球化系统进行预处理,采取通入惰性气体或载气等措施净化反应室和收集系统中残留的环境气体,以避免球化质量问题。

小结

目前,等离子体球化技术正逐渐展现出成为制备高质量球形粉体主要加工方法的应用潜力。但在感应等离子球化技术大力发展的过程中,也面临着许多问题需要研究解决。未来仍需要加强对球形粉体制备技术的研究。

参考资料:

张庆磊等.感应等离子体球化法制备球形金属粉体的研究进展

赵阳等.感应等离子体球化热喷涂粉体材料研究进展

彭琳等.球形粉体制备技术研究进展

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!