中国粉体网讯 近年来,小米、比亚迪、华为等企业的动作从布局新能源汽车开始深入到AMB陶瓷基板上车的技术路线,随着SiC模块封装环节率先放量,AMB也进入需求爆发期。

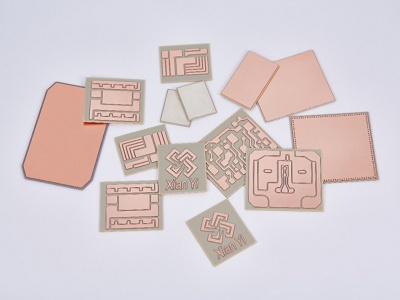

AMB陶瓷覆铜板 来源:先艺电子

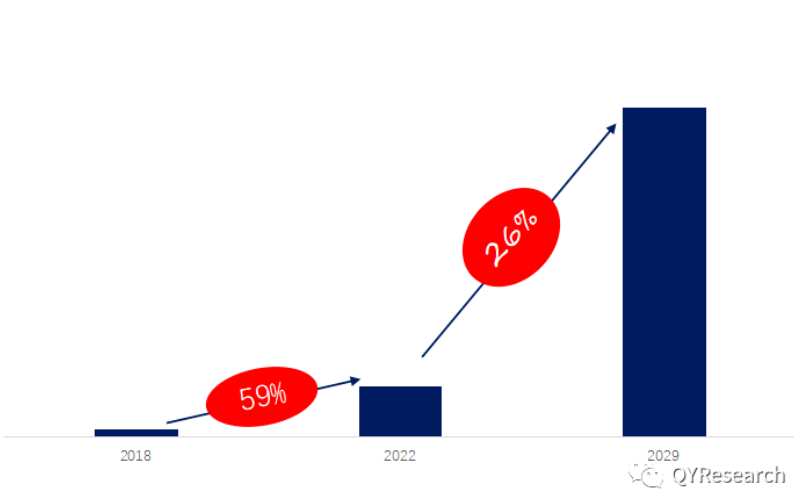

根据QY Research最新调研报告显示,2022年全球AMB陶瓷基板市场规模大约为4.3亿美元,预计2029年将达到28亿美元,未来几年年复合增长率为26%。

全球AMB陶瓷基板市场总体规模(百万美元)&(2018-2029)

来源:QY Research

在陶瓷覆铜工艺中,AMB工艺为利用含少量活性元素的活性金属焊料实现铜箔与陶瓷基片的焊接,相较于DPC、DBC工艺,AMB陶瓷基板结合强度更高且更耐高温,随着高铁、新能源汽车、光伏等领域对于电压等级的要求逐步提升,认为未来AMB基板将逐渐成为主流,目前AMB工艺呈现较大增长趋势,也是各国研究热点。

AMB工艺进入高速发展期

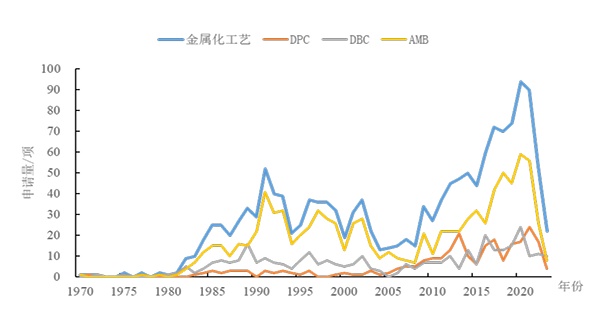

从专利申请可以看出,AMB工艺发展趋势可分为三个阶段:萌芽期、第一发展阶段和第二发展阶段。

第一阶段萌芽期:1970~1980年,申请量较少。

第二阶段第一发展期:1981~2004年,AMB工艺全球申请大幅增加,1991年达到第一个顶峰。因为氮化铝、氮化硅、碳化硅陶瓷基板的大量开发推动与之更适配的AMB覆铜工艺快速发展。

第三阶段第二发展期:2005年至今。随着电动车、电力机车以及半导体照明、航空航天、卫星通信的高速发展阶段对半导体芯片的载体提出更高的要求,促进性能更优的AMB工艺再次进入高速发展期。

陶瓷基板AMB覆铜工艺全球申请趋势

各厂商“亮”技

从生产商来说,全球范围内,AMB陶瓷基板核心厂商主要包括罗杰斯、电化Denka、富乐华、比亚迪、Kyocera、东芝材料和贺利氏电子等等。

东芝

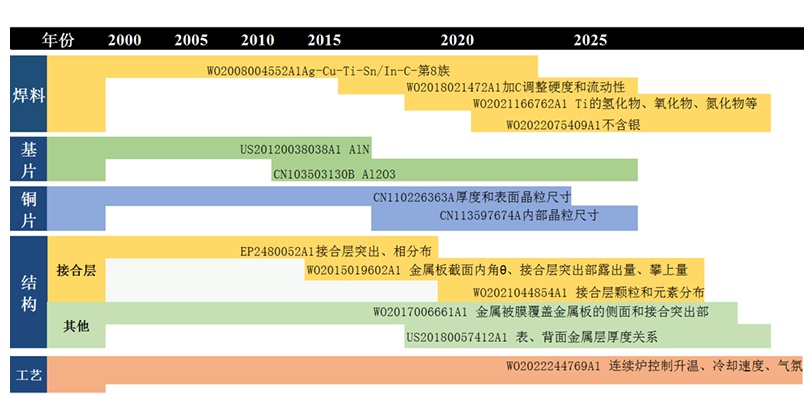

东芝AMB工艺技术发展路线图

在焊料方面,主要是在Ag-Cu-Ti基础焊料组成基础上添加Sn、In降低熔点,添加碳调节焊料流动性和接合层硬度、热膨胀系数,添加第Ⅷ族过渡金属如Co、Pd等,抑制了妨碍润湿性(接合性)的反应生成物的过剩生成,添加Ti的化合物如氢化物、氧化物、氮化物等调节焊料性能,不加银使得接合层生成多种配比的Cu-Sn合金及Cu-In合金缓解热应力。

在基板方面,2010年提出在氮化铝晶粒的晶界处包含小尺寸稀土元素和铝的复合氧化物晶粒并限定晶粒尺寸,获得导热系数为160~190W/(m·K)的氮化铝基板,即使不进行研磨,也能够获得超过500MPa的抗弯强度并提供具有优异的接合强度(24kN/m)的电路基板。2012年提出在氧化铝中加入低于0.5wt% 的钠、硅、铁的无机氧化物作为烧结助剂,使烧结性提高、烧结时间缩短从而大幅度降低成本,另外还能提高接合强度。

在铜板方面,提出了限定铜板表面和内部晶粒尺寸以及铜板、陶瓷板的厚度比,通过控制铜板表面晶粒尺寸获得了良好的润湿性、结合强度、耐冷热循环性能(TCT)、对位精度和可靠性,通过控制内部晶粒尺寸能够使铜电路更精细化,TCT、结合强度、弯曲强度提高。

在结构方面,其对接合层端部结构进行了深入研究,在2010年提出控制接合层突出部和非突出部中相分布差异实现减少热膨胀差、缓和应力、减少结合缺陷、提高TCT的目标;随后提出进一步控制接合层突出部露出量、攀上量和金属板界面内角提升对位精度,缓和应力,提高TCT;还对接合层颗粒、Ti元素分布进行控制,改善润湿、提高结合强度。其他方面,其通过使金属被膜覆盖金属板的侧面和接合突出部提高散热、TCT性能;通过控制表、背面金属层厚度关系抑制基板翘曲。

在工艺方面,其采用连续炉控制升温、冷却速度和气氛,提高了产能和结合质量。

罗杰斯

罗杰斯是全球高频覆铜板龙头供应商,对于陶瓷基片结合面的结构是罗杰斯最早专注的改进对象。

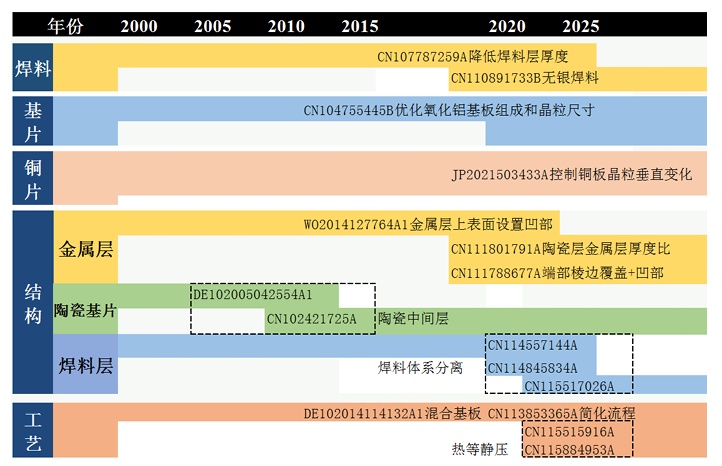

罗杰斯公司AMB工艺的专利技术路线

在焊料方面,罗杰斯在2016年提出通过轧制将活性金属焊料包覆在金属层上,将焊剂层的厚度减小到小于12μm,尤其减小到小于7μm,极大提高了复合材料承受机械负荷以及热负荷的能力并且成本便宜,此外该方法能够整面地覆盖焊剂带。2018年,提出无银焊料,实现降低成本并且避免银迁移。

在工艺方面,罗杰斯采用AMB工艺替代DBC工艺进行上表面金属层键合从而简化后续刻蚀减薄、通过在铜板上设置凹部使之与陶瓷基片选择性结合,然后在未结合部位断裂基片从而高效地实现具有侧向凸出于陶瓷层的金属层的基板、通过借助于热等静压将金属子层连结到陶瓷元件上构成金属陶瓷基板,将金属成功地、尽可能无气孔地、节省能量且工艺安全地连结到陶瓷上,即从结合工艺优化、制备流程优化到加压容器优化方面实现工艺过程的改进。

在基板方面,在2013年提出了通过优化氧化铝基板组成和晶粒尺寸改进热导率,陶瓷层具有大于25W/mK的热导率,因此可根据应用情况将金属化层的层厚度减小至0.05mm;并通过增加二氧化锆的四角形晶体结构和从陶瓷中析出玻璃相带来热导性的改进。

在铜板方面,2018年其提出将两层具有不同晶粒尺寸的铜层层叠起来作为铜层可以有效减少热应力,提高覆铜基板的耐冷热循环性能。

富乐华

富乐华半导体由上海申和投资有限公司控股(上海申和投资有限公司是日本磁性流体技术控股有限公司Ferrotec的全资子公司),专业从事半导体功率模块覆铜陶瓷基板(AMB、DCB 和 DPC)研发、制造、销售。富乐华最早期的专利是通过转让获得的其控股公司在华相关有效专利。

通过不断改进,2022年富乐华提出了在陶瓷基板表面制备铝金属化层并通过阳极氧化获得氧化层,然后再进行后续AMB工艺的方法,获得了CuAl阳极氧化层-陶瓷-Al阳极氧化层的结构,在传统的覆铜陶瓷基板基础上引入高强度键合的绝缘铝阳极氧化层,提高了产品的高压绝缘可靠性。

在焊料方面,AMB焊料中Ag-Cu-Ti基为主流,其中Ti,Zr,Hf,V,Nb和Ta形成与陶瓷基板的良好润湿、反应性,提供结合强度的基础。在此基础上,根据

此外,随着性能发展达到一定高点开始寻求低成本焊料,发展出降低稀有金属,Cu-7P-15Sn-10Ni(熔点580℃),Sn-Cu(230℃)和Sn-0.7Cu-P-0.03Ni(220℃)基无银钎料,并在此基础上进行多类型粉末混合、粒径分布设计和焊料多层结构设计,同时实现较好结合强度、耐热循环性能。

小结

从国内外申请人专利申请量排名看,日本在陶瓷基板AMB覆铜工艺研究方面实力强劲,且体现了高度的技术集中,具有多家头部企业。国内起步较晚,目前呈现出小而散的局势,但处于快速的追赶阶段,在市场和政策的多重驱动下,通过专利让、收购、产学研结合呈现出快速发展的劲头,进一步加大投入增强创新势在必行。

AMB覆铜陶瓷基板关注的核心问题是结合强度和耐冷热循环性能,焊料成分、配比、接合温度、时间、预处理工艺、结构设计等影响界面润湿(空洞)、反应(脆性金属间化合物、反应层结构)和残余应力(端面形状、元素分布、热膨胀系数匹配),进而决定最终界面结合强度、耐热循环(TCT)、导热/散热性能等。整体上看,国外专利尤其是日本专利技术细节介绍比较详细。国内在核心的焊料、工艺参数方面研究较为薄弱,未来还需要进一步围绕焊料等关键技术进行突破。

来源:

崔皎洁等:陶瓷基板AMB覆铜技术专利现状

QY Research

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!