中国粉体网讯 近日,东海生态环境局对江苏神汇新材料科技有限公司年产5.5万吨高纯石英材料项目环境影响评价进行了公示。

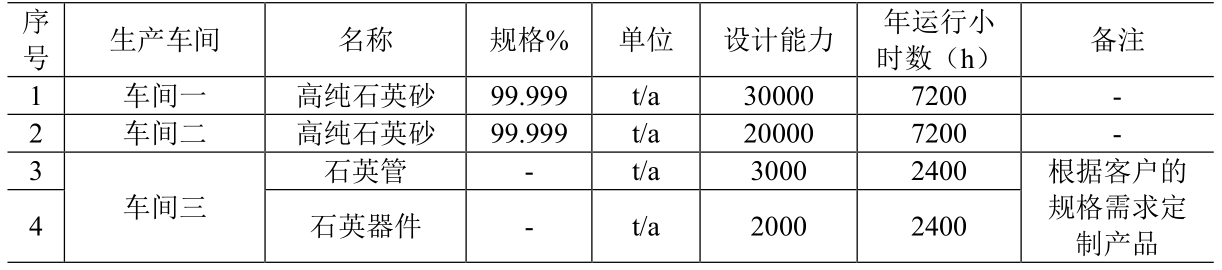

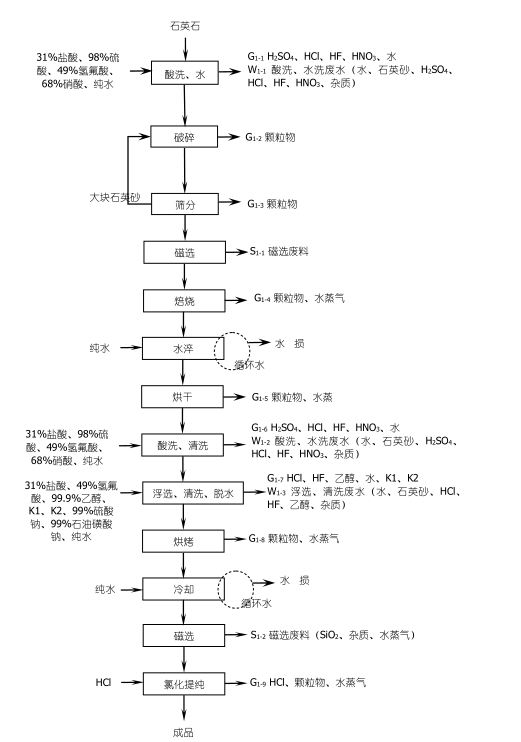

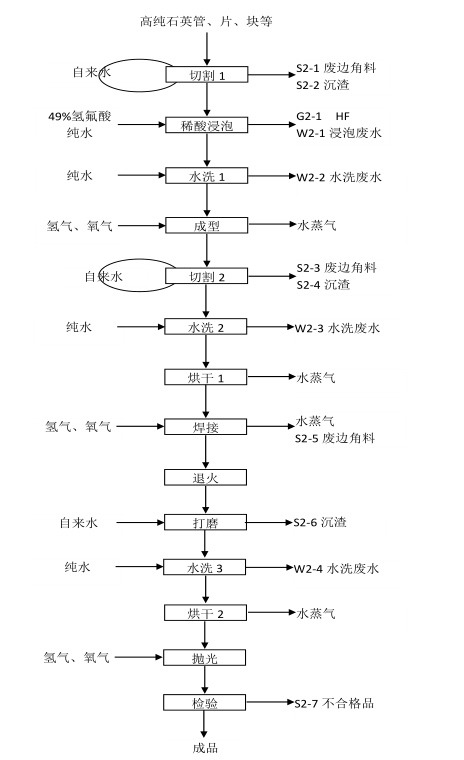

项目产品方案

江苏神汇新材料科技有限公司拟投资108000万元建设年产5.5万吨高纯石英材料项目,购置破碎机、酸洗设备、浮选机、纯化炉、切割机、加工中心、成型机及锅炉等生产设备,形成年产50000吨高纯石英砂及5000吨石英制品的生产能力。

石英砂产品采用石英石原料→酸洗→水洗-破碎→筛分→磁选→焙烧→水淬→烘干→酸洗→清洗→浮选→清洗→脱水→烘烤→冷却→磁选→氯化提纯→成品生产工艺。

高纯石英砂生产工艺

酸洗、水洗:将石英石通过皮带输送机送入酸洗水洗反应釜中,石英石从酸洗水洗反应釜上部入料,入料完成后,关闭进料口,开启尾气吸收系统,打开进酸管道阀门,按照一定比例加入31%盐酸、49%HF、98%硫酸、68%硝酸及纯水,待酸完全将石英砂浸泡后,开启酸液循环泵,使反应釜内的酸液进入循环流动状态,以加速反应过程,反应过程中,反应温度维持在60℃(锅炉热水间接加热),反应持续12小时;酸洗完毕后,过滤石英石,再经纯水多次水洗,直至清洗干净,整个酸洗、水洗过程在反应釜中进行。

破碎、筛分、磁选:通过输送带将石英石送入破碎机破碎,经破碎机破碎成产品需要的尺寸,破碎后的石英石经输送带送入筛分机筛分,经筛分机筛分出大尺寸破碎不完全的石英石,破碎不完全的石英石返回破碎环节重新破碎;将筛分后得到的物料,经输送带送入磁选机进行磁选,初步去除石英砂中的含铁杂质。

焙烧:将干净的石英砂倒入电加热焙烧炉进料料斗,炉温设置为二区860℃,一区900℃。炉温达到设定值时启动提升机将块石英砂入炉中。设定好环形加热炉旋转时间、旋转行程和推杆出料时间以及进料量、进料间隔时间,出料时以块石焙烧发红为准。

水淬:将焙烧发红的石英砂由出料推杆推出,经出料通道落入冷却水池中急冷,使其结构变得疏松。

烘干:将石英砂装入烘盘,将烘盘放置车架上推进烘干机烘干。烘干机温度设定 180℃,调至自动控制,升温至设定温度,保温3小时,停止加热。1小时后开门取出被烘干物料进入下道工序。

酸洗、清洗:重复第一步的酸洗、水洗过程。

浮选、清洗、脱水:石英砂通过传送机传送至浮选机进行浮选,去除石英砂表面杂质;31%盐酸、49%氢氟酸、乙醇、K1、K2、硫酸钠、石油磺酸钠及纯水按照一定的比例加入浮选机进行浮选,浮选温度40度,使用天然气锅炉热水直接混合加热。浮选药剂能够选择性的吸附在欲选的物质颗粒表面上,使其疏水性增强,提高可浮性,并牢固地粘附在气泡上而上浮,达到去除杂质的作用。最终浮选药剂位于溶液上层,和浮选杂质一起进入废水中;浮选后排出酸溶液,加适量高纯水,搅拌清洗;清洗后排出清洗废水,重新加入适量高纯水清洗,多次重复清洗过程至石英砂清洗干净为止。

烘烤:将石英砂装入烘盘,将烘盘放置车架上推进烘干机干燥。烘干机温度设定 180℃,调至自动控制,升温至设定温度,保温3小时,停止加热。1小时后开门取出被烘干物料进入下道工序。

冷却:石英砂放入冷却机中冷却,冷却过程中用水均为纯水,间接冷却,冷却工序用水循环使用,定期补充不外排。

磁选:经输送带送入磁选机进行磁选,进一步去除石英砂中的含铁杂质。

氯化提纯:磁选过后的石英砂,经管道送入电加氯化炉,将烘干过后的石英砂电加热至1100℃,通过一定温度与时间,能够通过高温使石英砂的包裹体爆破,从而提升石英砂的质量,当温度达到1100℃后,通入少量HCl气体,石英颗粒表层和内层的金属、碱金属、碱土金属等杂质在高温下与氯化氢反应生成气态氯化物,高温气流将这些杂质元素的氯化物带走,从而达到深度提纯的目的。煅烧后的石英砂通过自带冷却机进行降温冷却。

石英管生产工艺

石英管产品采用原材料→切割→稀酸浸泡→水洗→成型→切割→水洗→烘干→焊接→退火→打磨→水洗→烘干→抛光→检验→成品的生产工艺。

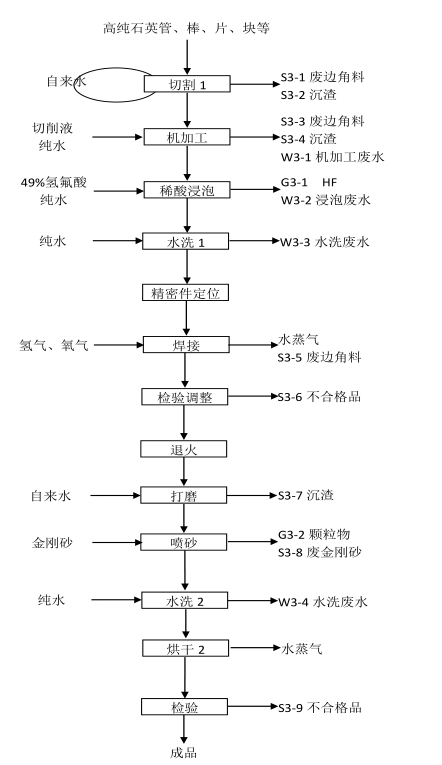

石英器件生产工艺

石英器件产品采用原材料→切割→机加工→稀酸浸泡→水洗→精密件定位→焊接→检验→调整→退火→打磨→喷砂→水冲洗→烘干→检验→成品生产工艺。

参考来源:东海生态环境局

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!