中国粉体网讯 伴随高性能纤维如碳纤维、碳化硅纤维和氧化铝纤维的不断出现,纤维增强复合材料日益受到人们的关注,尤其是拥有高性价比的氧化铝纤维增强氧化铝基复合材料,成为航空航天领域的新兴候选材料。

一、为何高性价比

氧化铝纤维是目前超轻质高温绝热材料之一,其长期使用温度可以达到1300~1400℃,具有极高的化学稳定性和热稳定性。氧化铝纤维增强氧化铝复合材料(简称Al2O3/Al2O3复合材料)相较于传统金属材料,具有低密度、高强度、高模量、耐高温、抗磨损等特点,力学性能更强,可靠性更高。与非氧化物陶瓷基复合材料相比,具有较好的抗水蒸气氧化性能,在高温富氧、富含水汽的载荷工况下,不会因为氧化而形成灾难性断裂,可以在严苛的环境中长时间应用。此外,Al2O3/Al2O3复合材料的粉体原料成本较低,生产工艺相对简单,使得大批量生产成为可能。因此,Al2O3/Al2O3复合材料极大地拓宽了陶瓷基复合材料在航空航天等领域的应用。

图1 Passport20发动机采用的Al2O3/Al2O3复合材料整流罩、排气混合器和中心锥(图源:航空动力)

二、为何坚韧

在Al2O3/Al2O3复合材料中,基体材料将复合材料所受载荷通过一定的方式传递给氧化铝增强纤维并为复合材料提供韧性和塑性,而氧化铝增强纤维承受绝大部分外力,是复合材料的主要承载单元。其增强原理如下:

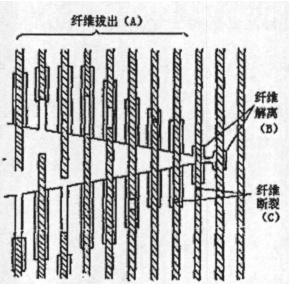

典型的氧化物陶瓷基复合材料断裂过程可明显地分为基体断裂、界面解离、纤维断裂以及纤维拔出等4个阶段,每个阶段都会消耗较多能量,其中以纤维拔出所消耗的能量最多。在Al2O3/Al2O3复合材料中,氧化铝纤维均匀分布在氧化铝陶瓷材料中,当外力作用于复合材料时,氧化铝陶瓷基体会将一部分负荷传递到氧化铝纤维上,从而减少本身的负荷。当氧化铝纤维承受应力大于其本身强度时,就会发生纤维断裂,断裂的氧化铝纤维会从陶瓷基体材料中拔出,消耗了裂纹的扩散能。

图2 纤维增强陶瓷基复合材料断裂过程(图源:氧化铝纤维增强氧化锆/氧化铝复合材料制备工艺研究)

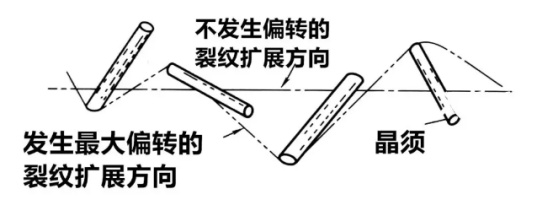

当裂纹扩展到纤维时,在不均匀的内应力和界面相的共同影响下,裂纹会沿氧化铝纤维周围表面发生偏转,从而消耗裂纹的扩展能。由于裂纹偏转,裂纹扩展路径呈现锯齿状,增加了裂纹的表面能,从而起到了增强效果。

图3 纤维的裂纹偏转(图源:中国耐火材料行业协会)

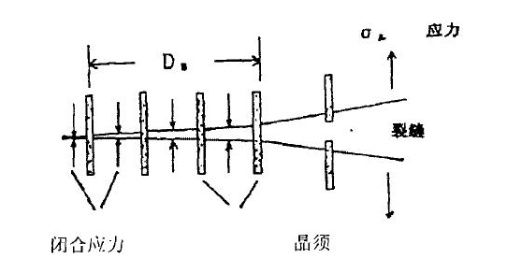

裂纹在复合材料基体中形成并发生扩展后,在其尖端尾部会形成一个由氧化铝纤维构成的桥联区,桥联区的出现将使裂纹在扩展中消耗更多的能量。同时,氧化铝纤维对裂纹也起到了钉扎作用,阻碍了裂纹的扩展。

图4 裂纹桥联机理(图源:中国耐火材料行业协会)

三、如何制备

Al2O3/Al2O3复合材料制备工艺的核心是将Al2O3基体引入Al2O3纤维编织件中,目前常用的制备方法分为固相法和液相法两种。

固相法需将Al2O3浆料浸入Al2O3纤维编织件后进行加压烧结,最终形成复合材料。固相法最常用的制备工艺为浆料浸渗-烧结工艺,这种方法操作简单、制备周期短,可以实现一次烧结成型,避免了多次烧结后出现纤维受损和复合材料的力学性能下降问题。此外,浆料-浸渍工艺能够制备高性能的三维Al2O3/Al2O3复合材料,可以解决二维Al2O3/Al2O3复合材料层间剪切强度较低的问题。

液相法需制备Al2O3前驱体,使用前驱体浸渍Al2O3纤维编织件,经高温处理将前驱体转变为Al2O3基体,实现复合材料的制备。溶胶-凝胶工艺是液相法最常用的制备方法。该方法原料来源广、成本低、操作简单、技术要求低,是目前使用最广泛的Al2O3/Al2O3复合材料制造工艺。Al2O3溶胶干燥温度和烧结温度都较低,避免了多次高温导致复合材料性能下降的问题。

四、如何增强

纤维增强复合材料由增强相、基体相和界面相三部分组成,在Al2O3/Al2O3复合材料中,增强相是氧化铝纤维。虽然陶瓷基体和纤维本身都是脆性材料,但通过对界面进行合理的选取与设计,复合材料也能够表现出一定的韧性。因此,界面是改善陶瓷材料脆性的关键。

作为连接氧化铝纤维与氧化铝基体的桥梁,一方面,界面相要与纤维和基体有良好的物理和化学相容性,另一方面,界面相会对复合材料的性能存在影响,因此,界面相与纤维和基体之间要有一个适当的结合强度。若结合强度过大,复合材料可能会出现脆性断裂以及力学性能下降等问题;若界面结合强度过小,载荷不能通过界面传递给纤维,那么氧化铝纤维的增强作用就会减弱。目前,热解碳(PyC)、氮化硼(BN)和独居石(LaPO4)是Al2O3/Al2O3复合材料中常用的三种界面相。

图5 Al2O3/Al2O3复合材料的三相

1.热解碳(PyC)界面相

热解碳是一种广泛应用的界面相材料。热解碳与氧化铝纤维之间具有良好的相容性,能有效阻挡纤维和基体间的元素扩散。热解碳具有特殊的层状结构,层与层之间通过范德瓦尔斯力结合,非常有利于裂纹偏转,阻止复合材料发生脆性断裂,提高复合材料的力学性能。

图6 热解碳涂层(图源:伟基碳科技)

2.氮化硼(BN)界面相

氮化硼具有与热解碳相类似的层状结构,在复合材料中引入氮化硼界面相后,在复合材料受到外力时,裂纹可沿界面层扩展,起到保护纤维和提高复合材料力学性能的作用。相较于热解碳涂层,氮化硼的抗氧化性能较好。然而,其缺点在于,氮化硼在高于850℃的氧化环境下可与氧气发生反应生成具有挥发性的B2O3,从而导致氮化硼界面相消失。

图7 氮化硼纤维涂层(图源:天元航材)

3.独居石(LaPO4)界面相

独居石类物质是最常见的满足裂纹偏转需求的弱氧化物界面层。独居石具有熔点高(>2000℃)、硬度低的特点,与氧化铝的结合力较弱,并且在高温下能够与氧化铝稳定共存,因此应用最为广泛。在受到外力作用时,独居石可以通过滑移、解离和孪晶等机制有效偏转裂纹,提升复合材料的力学性能。独居石在高温下会在表面形成一层连续致密的反应层,保护纤维不被高温侵蚀,可以提高复合材料的稳定性。

图8 独居石(图源:国家岩矿化石标本资源共享平台)

氧化铝纤维增强氧化铝基复合材料已成为新一代备受国内外广泛关注的航空航天热结构复合材料,未来应用前景广阔。

参考来源:

[1]孙敬伟等,氧化铝纤维增强氧化铝基复合材料研究进展

[2]王军刚,氧化铝纤维增强氧化锆/氧化铝复合材料制备工艺研究

[3]杨瑞,氧化物/氧化物陶瓷基复合材料及其制备工艺研究进展

(中国粉体网编辑整理/梧桐)

注:图片非商业用途,存在侵权请告知删除!