中国粉体网讯 现代军事的发展,离不开军用新材料的支持,有了更为先进的军用新材料,才能够让武器装备、军事力量更上一层楼,比如说轻量化、强韧化、飞得更远、更耐得了攻击等等,不同的军用新材料有不同的用处来满足于不同需求。先进陶瓷作为三大固体材料之一,凭借金属材料及高分子材料所无法比拟的光 、热、电、力等优良性能,已经成为世界各国发展军事的必争之材。

01 防护材料——保护士兵的“生命之盾”

战争是残酷无比的,尤其是随着进入热兵器时代,以往的防御装备在现代枪械面前如薄纸一般,即便是国家领导人其生命安全也饱受其害。

图片来源:Pixabay

1901年的一天,美国总统威廉.麦肯雷被刺身亡,举国震惊。震惊之余,美国有些人开始反思:为什么不能做一款能有效阻挡子弹的“衣服”呢?于是,人们开始寻找防弹的方法。

(图为苏军在二战期间装备的“斯大林格勒”金属硬质防弹衣,几乎全部是由钢板构成的。)

两次世界大战期间,人们尝试用钢板、铝合金等材料做成防弹衣,但重量问题却没有得到解决。直到20世纪70年代,美国杜邦公司研制出一种合成纤维叫“凯夫拉”,防弹衣材料发生了历史性变革。“凯夫拉”吸引弹片能量是尼龙的1.6倍,钢材料的2倍,关键是它彻底解决了防弹衣笨重的问题。

在装甲方面,早期的主战坦克,其钨合金高速动能穿甲弹的初速高达1700~1800m/s,能够在1000m的距离上击穿800mm的均质装甲钢板,而发展到现在的第3代主战坦克装备的精密装药破甲弹的破甲威力更是可穿透1200~1500mm的均质装甲钢板。

图片来源:Pexels

随着弹丸材料和性能的逐步升级,装甲材料因此面临着很大的挑战。面对威胁力日益提高的“矛”,必须铸就坚不可摧的“盾”以提高军事防护性能和安全等级。这一需求推动了新型装甲材料的加速研制与广泛应用。

如今,先进陶瓷作为一种新型防弹装甲材料,依靠出色的性能在众多防弹材料中脱颖而出,发展迅速,士兵车辆及直升机的安全保障也得到了极大的提升。在对重量要求非常苛刻的军机上,陶瓷装甲大量用于机腹、座舱、发动机等关键部位防护。俄罗斯米-28直升机,在座舱周围采用陶瓷装甲,能够抵御数次机枪扫射,出色的防护能力,为其赢得了“飞行堡垒”的美誉。对于装甲车辆,陶瓷复合装甲更是提高防护能力的“秘密武器”,英国“挑战者2”、法国“勒克莱尔”、俄罗斯“阿玛塔”等主战坦克,均大量装备这种装甲。有报道称,英军一辆“挑战者2”坦克,先后被14枚RPG火箭弹和1枚反坦克导弹命中,内部乘员却无一伤亡,足见先进陶瓷复合装甲的“盾牌”功力。

图片来源:Pixabay

防弹陶瓷发展迅速,种类较多,在材质上主要有氧化铝、碳化硅、碳化硼、氮化硅、硼化钛等,其中以氧化铝陶瓷(Al2O3)、碳化硅陶瓷(SiC)、碳化硼陶瓷(B4C)最受关注。

氧化铝陶瓷密度最高,加工门槛较低,在成本方面优势巨大,依据纯度分为85/90/95/99氧化铝陶瓷,相应的硬度和价格也依次增高。

碳化硅陶瓷密度相对较低,硬度较高,属于性价比较高的结构陶瓷,因此也是目前国内应用最广的防弹陶瓷。

碳化硼陶瓷在这几种陶瓷中密度最低,硬度最高,但同时其对加工工艺的要求也很高,需要高温高压烧结,因而成本也是这3种陶瓷中最高的,但它的防弹性能却是这三者中最高的。在伊拉克战争期间,美军装备的防弹衣使得伊战阵亡率较越战有明显下降。伊拉克战场有足够的实例证明,装备带有碳化硼防弹板“拦截者”的士兵没有因被AK或更高级别的武器击穿保护部位而死亡。

如今,先进陶瓷材料已广泛应用在防弹衣、防弹装甲、武装直升机以及警、民用特种车辆等防护领域。不论是人体防护还是车辆装甲防护,先进陶瓷相比于其它防弹材料如金属板防弹材料、高性能纤维复合防弹材料、组合防弹材料等,具有高硬度和低密度等特性,可以抵御更严重的威胁,因此成为军事领域的必争之材之一。

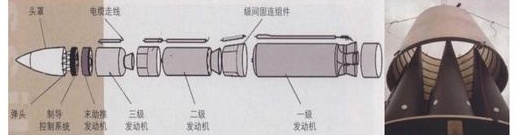

02 天线罩——给导弹戴上“安全头盔”

众所周知,导弹是一种杀伤力巨大的精准打击式武器,要想保证导弹能够实现精准打击,首先要保护导弹中的天线和雷达正常工作,谁来保护它呢?此时,一种叫天线罩的设计应运而生。

天线罩是保护罩内天线在恶劣环境条件下能够正常工作的一种设施,其外形必须满足空气动力学要求,还需满足力学性能、电气性能的要求。

如果是普通航空用天线罩,树脂基复合材料可能足以应付,但导弹用天线罩有耐高温要求,有机材料已经不再适用,所以,陶瓷材料逐渐成为导弹天线罩的优势材料。

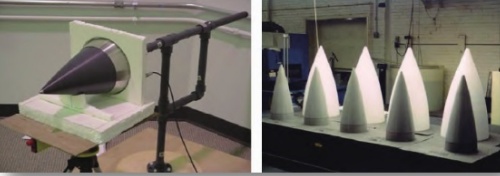

天线罩陶瓷材料的发展历经氧化铝陶瓷、微晶玻璃、石英陶瓷、氮化物陶瓷。时至今日,石英陶瓷已经成为超音速导弹天线罩的主要材料,如美国“爱国者”、俄罗斯的“C-300”等导弹天线罩均使用石英陶瓷,但是,就以后发展来看,石英陶瓷将不是天线罩材料的首选,原因便是其力学性能不佳,抗雨蚀性较差。

与石英陶瓷相比,氮化硅陶瓷不仅具有优异的力学性能和很高的热稳定性,而且具有较低的介电常数,其抗烧蚀性能也比熔融石英好,能经受恶劣飞行条件下的热振,因此氮化硅陶瓷也被称为最有希望的天线罩材料。但到目前为止,有关氮化硅基陶瓷作为导弹天线罩还处于研究阶段。

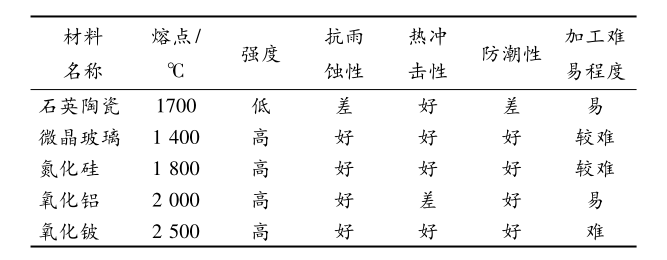

03 热端材料:让发动机不惧高温“烤”验

随着军用航空发动机推重比的不断提高,涡轮进口温度不断提高。推重比7-8的第三代涡扇发动机,涡轮前进口温度为1250-1400℃左右;推重比10的第四代涡扇发动机,涡轮前进口温度为1550-1700℃;第五代涡扇发动机预计涡轮前进口温度将达到1950-2150℃。

目前热端部件采用的镍基高温合金主量元素镍的熔点为1455℃,随着单晶、热障涂层及主动气冷的潜力逐渐穷尽,新一代军用航空发动机对新型耐高温结构材料的需求愈发迫切,SiCf/SiC陶瓷基复合材料成为耐高温结构材料首选之一。

SiCf/SiC陶瓷基复合材料是指在SiC陶瓷基体中引入SiC纤维作为增强材料,形成以引入的SiC增强纤维为分散相,以SiC陶瓷基体为连续相的复合材料。SiCf/SiC陶瓷基复合材料保留了SiC陶瓷耐高温、高强度、抗氧化、耐腐蚀、耐冲击的优点,同时兼具SiC纤维增强增韧作用,克服了SiC陶瓷断裂韧性低和抗外部冲击载荷性能差的先天缺陷。

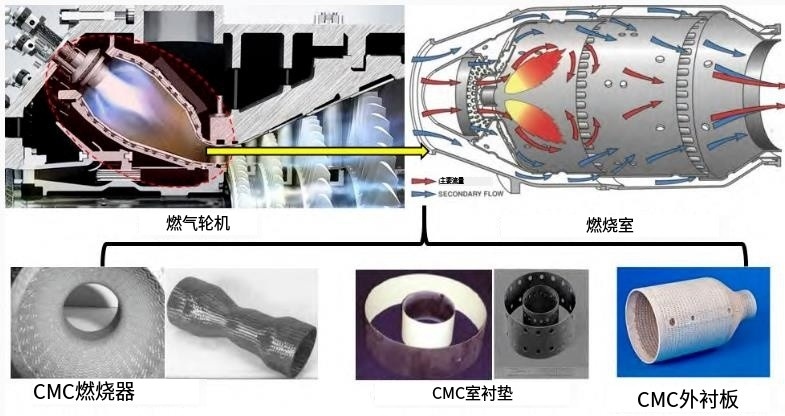

采用碳化硅陶瓷基复合材料的燃烧室部件

涡轮部件、燃烧室火焰筒、喷嘴等采用SiCf/SiC陶瓷基复合材料,冷却空气用量可明显减小,甚至为零,可改善燃烧条件、提高燃烧效率、降低污染排放和噪声水平;冷却结构可大大简化甚至省去,从而降低结构设计的复杂性,提高工作温度,并进一步减轻结构质量。

04 隐身材料——给武器穿上“隐身衣”

随着电子技术的发展,新型雷达、探测器及精密制导武器相继问世,军事空中防御能力和反导弹能力日益增强,使得武器系统,特别是大型作战武器,如飞机、导弹、舰艇、坦克等所面临的威胁越来越大,作为提高战争中的生存能力、防卫能力和攻击能力的隐身技术,普遍受到世界各国的高度重视。

隐身技术是指降低目标的雷达、红外、激光、磁信号等特征,使其在一定范围内难以被探测,从而提高其生存能力的技术。目前主要发展的隐身材料,主要为雷达及红外隐身,其中后者为航空发动机及高超声速飞行器气动加热位置最重要的信号抑制领域。

图片来源:Pixabay

陶瓷材料具有优良的力学性能和热物理性能,特别是耐高温、强度高、蠕变低、膨胀系数低、耐腐蚀性强和化学稳定性好,同时又具有吸波功能,能满足隐身的要求,因此已被广泛用作吸收剂。据报道,美国用陶瓷基材料制成的吸波材料,加到F-117隐身飞机的尾喷管上,可以承受1093℃的高温。

雷达隐身材料

吸波材料是最重要的隐身材料之一,一般由基体材料(或粘结剂)与吸收介质(吸收剂)复合而成。在陶瓷吸波材料中,碳化硅是制作多波段吸波材料的主要成分。国外耐高温陶瓷吸收剂的研究报道多以碳化硅为主,日本、美国、德国对碳化硅陶瓷研究应用的重要方向之一正是吸波材料。

红外隐身材料

实现红外隐身最有效的途径是控制目标的表面温度,尽量减小目标与背景的偏差。陶瓷红外隐身材料是一种由无机陶瓷纳米材料与无机高分子材料复合而成的涂料,通过精细控制无机陶瓷纳米粒子均匀分散在无机聚合物基体中,实现高效的宽频带电磁波吸波。具有易于实现高吸收、涂层薄、耐高温、重量轻、吸收频带宽并与红外微波吸收兼容等特点。

红外隐身是目前航空装备重要的、正进行的发展趋势,我国由原歼20一款主力隐身战机,已发展为多款隐身战机、隐身无人机等高端装备系列,对标先进国家,还有隐身轰炸机、隐身直升机等装备发展增量。

05 碳陶制动盘——让战斗机快速刹停

碳陶制动最初便起源于航空技术,1969年法国宇航和英国飞机公司联合打造的超音速客机协和式客机(the Concorde)首飞,这款飞机速度极快,从伦敦到纽约用时不到3小时,曾创下了航班飞行的最快纪录。性能如此强悍的飞机自然拥有强劲的加速表现,它的平均起飞速度高达400km/h,进场速度当然也差不多这个数,要想在如此高速的情况下将一台重达185吨的客机刹停需要有强大且耐高温的制动系统。于是他们找到了邓禄普(Dunlop)为协和式客机开发出世界上首套航空用碳陶制动系统,这套制动系统能将305km/h行驶的协和式客机在1600米的距离内刹停。

图片来源:Pexels

随着航空技术发展,战机载重不断增加,降落速度也随之提高。在其他刹车系统出现故障的特殊情况下,机轮刹车系统可吸收超过300兆焦耳能量,温度将在短时间内快速上升至上千摄氏度。过去,机轮刹车系统常因温度过高失去制动能力。因此,战机对刹车盘材料耐高温性、稳定性和减少变形等方面有着严格要求。

相比金属刹车盘,采用碳陶刹车盘的机轮刹车系统寿命更长、摩擦性能更好,疲劳试验证明,一般的刹车盘在1000多次飞行起降后要求更换,而碳陶刹车盘可以达到2000多次飞行起降。目前,碳陶刹车盘已成功应用到一些国家先进战机制动系统,具有广阔的发展前景。

06 电子陶瓷——军用电子设备的必需品

按照材质不同,电容器产品主要可分为陶瓷电容器、铝电容器、钽电容器和薄膜电容器等。陶瓷电容器在四类主要电容器当中市场份额占比最高,达到50%以上。

多层陶瓷电容器MLCC(Multi-layerceramic capa citors)其主要功能在于旁路、去耦、滤波和储能;是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

MLCC 具有体积小、成本低、单位体积电容量大、温度等环境因素对性能影响小等优点,除在广播电视、通信、计算机、家用电器、测量仪器、自动控制、医疗设备等民用电子设备产品中得到广泛应用外,在航空航天电子设备、坦克电子设备、军用移动通讯设备、警用袖珍式军用计算机、武器弹头控制和军事信号监控等军用电子设备上也有越来越广泛的用途。

07 压电陶瓷器件——核潜艇的“眼睛”

压电陶瓷器件不仅在工业和民用产品上用途十分广泛,在军事上也同样获得了大量的应用。如将压电陶瓷做成水声换能器,作为核潜艇的一双明亮的“眼睛”,可以顺利进行水下导航、通讯、侦察敌舰、清扫敌布水雷等工作;用压电陶瓷做成的压电引信,可以精确引燃引爆破甲弹等杀伤性武器;再如压电陶瓷制作的压电陀螺,是航空航天不可或缺的“舵手”等等。

08 透明陶瓷——观察敌情,化“被动”为“主动”

现代战争对装甲系统的要求越来越高,不仅要求能够实现全方位的防护,还要求不能妨碍士兵们的行动能力,随时观察敌情,化“被动”为“主动”,并利用诱饵触发和物理摧毁方式破坏来袭武器的“主动装甲”,成为作战中的一大优势。

图片来源:Pexels

以单晶氧化铝(蓝宝石)、氮氧化铝和镁铝尖晶石为代表的透明陶瓷,因为具有很高的强度和硬度,在战场上也属于上面介绍的防弹陶瓷的一种,之所以在此单独介绍,是因为它同时兼具良好的光学性能,所以能替代防弹玻璃,在单兵防弹面罩、导弹探测窗口、车辆观察窗、潜艇潜望镜等军事装备上加以应用,该类陶瓷已被不少军事强国列为21世纪重点发展的光功能透明材料之一。

小结

除此之外,先进陶瓷在军事领域的应用还有很多,例如,现在连士兵用的枪械也成了陶瓷一显身手之地,用陶瓷代替金属材料制作的枪管衬套,不仅提高了枪管的耐烧蚀性能,延长了使用寿命,而且减轻了重量,又便于生产和维修;有的陶瓷材料润滑作用十分突出,可使坦克炮塔转动灵活,可使枪管润滑而提高弹丸初速 15%,同时提高武器使用寿命;光敏陶瓷可用作导弹红外探侧器和热成像瞄准;光反射陶瓷可作激光和远红外的反射屏;激光陶瓷可作固体激光器......

“兵者,国之大事,死生之地,存亡之道,不可不察也。”由此可见,一个国家的强大离不开其国防和军事工业的发展。先进陶瓷作为一种新型高性能材料,越来越受到世界各国材料科学工作者及军械专家的关注。随着研究的进一步深入,先进陶瓷必将给军事高技术领域带来一场巨大变革。

参考来源:

[1]先进陶瓷在航空航天军用市场中应用.特种陶瓷联盟

[2]矛与盾的较量:防弹装甲陶瓷材料大揭秘.粉体网

[3]子弹VS防弹,延续几千年的攻防较量,防弹陶瓷是如何崛起的.粉体网

[4]军工新材料之特种陶瓷材料在军工领域的应用.无机非金属材料科学

[5]邓湘云等.MLCC 的发展趋势及在军用电子设备中的应用

[6]揭秘:陶瓷咋成了防弹“新星”.解放军报

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除