触媒合金粉末的开发背景

自人造金刚石问世以来,超硬材料行业得到了迅猛发展,它不仅拉动了相关行业的快速发展,也改变了人们的生活。人造金刚石作为一种超硬材料,它硬度高、耐磨性好,用其作钻切磨工具可广泛用于地质、煤田、石油、工程等钻探,硬脆金属及非金属材料的切削加工与磨削加工,由于它的导热率高、电绝缘性好,可作为半导体装置的散热板,它有优良的透光性和耐腐蚀性,在电子工业中也得到了广泛应用。

中国作为人造金刚石生产大国已多年位居世界第一,其金刚石产量占世界产量的70%以上。由于我国人造金刚石的质量和稳定性的逐步提高、成本的不断降低,加上国内外金刚石制品市场的不断扩大,有力地推动了人造金刚石市场的蓬勃发展。据统计,2003年我国人造金刚石的年产量约为25.3亿克拉(约506t),比2002年产量增长了26.5%。2006年我国人造金刚石的年产量达到50亿克拉(1000t)以上。21世纪前我国人造金刚石的工业化生产用原材料以片状触媒合金和片状石墨为主(片状工艺),进入21世纪粉末合成技术逐步替代了片状技术。

水雾化法制造触媒合金粉末项目,是在1988年人工晶体研究院承担联合国开发署资助的《金刚石工具新技术的研究和发展》项目(CPR/85/052),及1996年人工晶体研究院承担的原国家建材局《水雾化法制造新型金刚石工具结合剂的研究和开发》科研项目的基础上,结合市场情况进一步研制开发衍生的项目。2000年5月,《水雾化法制造新型金刚石工具结合剂的研究和开发》项目顺利通过了部级鉴定。

近年来,国内外人造金刚石市场不断扩大,而采用触媒合金粉末材料合成人造金刚石是金刚石行业的发展方向,国外普遍采用触媒合金粉末材料作为催化剂合成人造金刚石。国内金刚石行业在2002年以前主要用片状触媒合金,年用量在3000t左右,粉末法合成人造金刚石比片状合成相同体积金刚石产量、质量可大幅度提高,材料消耗大幅度降低,全部用粉末材料其触媒合金粉末用量只需1200t左右。自2003年起用触媒合金粉末材料合成人造金刚石已经得到国内许多生产厂家的认同,合成高品级人造金刚石用的触媒合金粉末材料开始批量推广应用,触媒合金粉末材料的需求量呈快速增长的趋势。截至2003年底,国内共有5941台六面顶及100余台两面顶人造金刚石设备,消耗触媒4524余吨,如果开发70%的用量使用粉末触媒,考虑到粉末触媒替代片状触媒用量降低到1/3,以及金刚石行业的发展,全国触媒合金粉末材料年需求量可达1200t以上,产品市场前景十分广阔。

粉末触媒合成技术发展初期(20世纪90年代末期)主要使用进口触媒合金粉末,价格在每吨18万元左右,材料成本高,加上当时粉末合成技术水平还较低,粉末材料推广用量较少。国产气雾化触媒合金粉末的应用也未从根本上解决问题。人工晶体研究院经过近十年的技术攻关,从触媒合金粉末的制造技术到应用技术方面根本性突破后大幅度降低了触媒合金粉末的制造成本及推广应用的工艺成本,促进了我国粉末法合成人造金刚石技术的快速发展。

触媒合金粉末的生产工艺

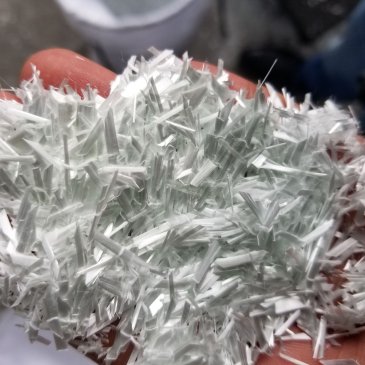

触媒合金粉末是合成金刚石的催化剂,是生产人造金刚石主要原料。合金粉末的制造以雾化法为主,有水雾化和气雾化两大类,我们采用水雾化法制造触媒合金粉末。主要设备:中频熔炼炉、高压水泵、真空干燥箱、筛分机、合批机、真空包装机等。生产工艺流程见图1。

触媒合金粉末的市场开发与推广应用

用粉末技术合成人造金刚石其粉末柱由石墨粉和触媒合金粉制成,初期制柱工艺为:混料——造粒——压柱——烘烤——真空包装,此工艺要求触媒粉和石墨粉氧含量低、纯度高,粉末柱中的材料如果脱氧不够所生长出的金刚石颜色不好,强度低、耐热性差、耐磨性差。

用水雾化法制造的触媒合金粉末产品,成本比气雾化产品大幅度降低,但其氧含量要高出5倍左右,这是其主要弱点,雾化后不经后处理还原,水雾化触媒合金粉末氧含量在(2000~4000)×10-6(0.2~0.4%),气雾化触媒合金粉末氧含量在(200~800)×10-6,我国粉末法合成技术开发初期,利用进口气雾化触媒合金粉末,其特点是经脱氧还原并钝化处理后氧含量低(约100×10-6),但价格高(2002年单价180元/kg,外加运杂费成本约200元/kg)。国内气雾化制造的触媒合金粉虽然价格略低(约150元/kg),但其氧含量偏高(大约在200×10-6)。

为推广应用低成本的水雾化触媒合金粉末(65元/kg),我们革新了制柱工艺,将粉末柱脱氧还原,制柱成本略有增加,但大幅度降低了材料成本,现行制柱工艺为:混料——造粒——压柱——真空还原——真空包装。现行制柱工艺解决的核心问题是将脱氧还原放在压柱之后,采用水雾化触媒合金粉末大幅度降低了粉末柱的成本。

初期制柱工艺要求原料纯度高、氧含量低,而且在制柱过程中要尽量避免粉末材料吸潮,实际生产过程中很难做到。采用现行工艺则从根本上解决了氧含量和吸潮问题,金刚石的质量及品位大幅度提高,加上更趋合理的腔体结构及合成工艺改进,金刚石单产大幅度度提高。解决了上述工艺技术问题,为推广应用水雾化触媒合金粉末打下了坚实的技术基础。

近年来,国内外人造金刚石市场不断扩大,用水雾化法制造的触媒合金粉末材料合成人造金刚石已经得到国内各生产厂家的认同,触媒合金粉末材料的需求量呈快速增长的趋势。北京中材人工晶体有限公司自2003年度起小批量投入市场,全年销售30余吨,销售收入215万元,2004度销售270t,销售收入1750万元,2005年度销售370t,销售收入2520万元,2006年度销售400余t,销售收入3200万元。

自人造金刚石问世以来,超硬材料行业得到了迅猛发展,它不仅拉动了相关行业的快速发展,也改变了人们的生活。人造金刚石作为一种超硬材料,它硬度高、耐磨性好,用其作钻切磨工具可广泛用于地质、煤田、石油、工程等钻探,硬脆金属及非金属材料的切削加工与磨削加工,由于它的导热率高、电绝缘性好,可作为半导体装置的散热板,它有优良的透光性和耐腐蚀性,在电子工业中也得到了广泛应用。

中国作为人造金刚石生产大国已多年位居世界第一,其金刚石产量占世界产量的70%以上。由于我国人造金刚石的质量和稳定性的逐步提高、成本的不断降低,加上国内外金刚石制品市场的不断扩大,有力地推动了人造金刚石市场的蓬勃发展。据统计,2003年我国人造金刚石的年产量约为25.3亿克拉(约506t),比2002年产量增长了26.5%。2006年我国人造金刚石的年产量达到50亿克拉(1000t)以上。21世纪前我国人造金刚石的工业化生产用原材料以片状触媒合金和片状石墨为主(片状工艺),进入21世纪粉末合成技术逐步替代了片状技术。

水雾化法制造触媒合金粉末项目,是在1988年人工晶体研究院承担联合国开发署资助的《金刚石工具新技术的研究和发展》项目(CPR/85/052),及1996年人工晶体研究院承担的原国家建材局《水雾化法制造新型金刚石工具结合剂的研究和开发》科研项目的基础上,结合市场情况进一步研制开发衍生的项目。2000年5月,《水雾化法制造新型金刚石工具结合剂的研究和开发》项目顺利通过了部级鉴定。

近年来,国内外人造金刚石市场不断扩大,而采用触媒合金粉末材料合成人造金刚石是金刚石行业的发展方向,国外普遍采用触媒合金粉末材料作为催化剂合成人造金刚石。国内金刚石行业在2002年以前主要用片状触媒合金,年用量在3000t左右,粉末法合成人造金刚石比片状合成相同体积金刚石产量、质量可大幅度提高,材料消耗大幅度降低,全部用粉末材料其触媒合金粉末用量只需1200t左右。自2003年起用触媒合金粉末材料合成人造金刚石已经得到国内许多生产厂家的认同,合成高品级人造金刚石用的触媒合金粉末材料开始批量推广应用,触媒合金粉末材料的需求量呈快速增长的趋势。截至2003年底,国内共有5941台六面顶及100余台两面顶人造金刚石设备,消耗触媒4524余吨,如果开发70%的用量使用粉末触媒,考虑到粉末触媒替代片状触媒用量降低到1/3,以及金刚石行业的发展,全国触媒合金粉末材料年需求量可达1200t以上,产品市场前景十分广阔。

粉末触媒合成技术发展初期(20世纪90年代末期)主要使用进口触媒合金粉末,价格在每吨18万元左右,材料成本高,加上当时粉末合成技术水平还较低,粉末材料推广用量较少。国产气雾化触媒合金粉末的应用也未从根本上解决问题。人工晶体研究院经过近十年的技术攻关,从触媒合金粉末的制造技术到应用技术方面根本性突破后大幅度降低了触媒合金粉末的制造成本及推广应用的工艺成本,促进了我国粉末法合成人造金刚石技术的快速发展。

触媒合金粉末的生产工艺

触媒合金粉末是合成金刚石的催化剂,是生产人造金刚石主要原料。合金粉末的制造以雾化法为主,有水雾化和气雾化两大类,我们采用水雾化法制造触媒合金粉末。主要设备:中频熔炼炉、高压水泵、真空干燥箱、筛分机、合批机、真空包装机等。生产工艺流程见图1。

触媒合金粉末的市场开发与推广应用

用粉末技术合成人造金刚石其粉末柱由石墨粉和触媒合金粉制成,初期制柱工艺为:混料——造粒——压柱——烘烤——真空包装,此工艺要求触媒粉和石墨粉氧含量低、纯度高,粉末柱中的材料如果脱氧不够所生长出的金刚石颜色不好,强度低、耐热性差、耐磨性差。

用水雾化法制造的触媒合金粉末产品,成本比气雾化产品大幅度降低,但其氧含量要高出5倍左右,这是其主要弱点,雾化后不经后处理还原,水雾化触媒合金粉末氧含量在(2000~4000)×10-6(0.2~0.4%),气雾化触媒合金粉末氧含量在(200~800)×10-6,我国粉末法合成技术开发初期,利用进口气雾化触媒合金粉末,其特点是经脱氧还原并钝化处理后氧含量低(约100×10-6),但价格高(2002年单价180元/kg,外加运杂费成本约200元/kg)。国内气雾化制造的触媒合金粉虽然价格略低(约150元/kg),但其氧含量偏高(大约在200×10-6)。

为推广应用低成本的水雾化触媒合金粉末(65元/kg),我们革新了制柱工艺,将粉末柱脱氧还原,制柱成本略有增加,但大幅度降低了材料成本,现行制柱工艺为:混料——造粒——压柱——真空还原——真空包装。现行制柱工艺解决的核心问题是将脱氧还原放在压柱之后,采用水雾化触媒合金粉末大幅度降低了粉末柱的成本。

初期制柱工艺要求原料纯度高、氧含量低,而且在制柱过程中要尽量避免粉末材料吸潮,实际生产过程中很难做到。采用现行工艺则从根本上解决了氧含量和吸潮问题,金刚石的质量及品位大幅度提高,加上更趋合理的腔体结构及合成工艺改进,金刚石单产大幅度度提高。解决了上述工艺技术问题,为推广应用水雾化触媒合金粉末打下了坚实的技术基础。

近年来,国内外人造金刚石市场不断扩大,用水雾化法制造的触媒合金粉末材料合成人造金刚石已经得到国内各生产厂家的认同,触媒合金粉末材料的需求量呈快速增长的趋势。北京中材人工晶体有限公司自2003年度起小批量投入市场,全年销售30余吨,销售收入215万元,2004度销售270t,销售收入1750万元,2005年度销售370t,销售收入2520万元,2006年度销售400余t,销售收入3200万元。